Притирка – уплотнительная поверхность – арматура

Притирка – уплотнительная поверхность – арматура

Cтраница 1

Притирка уплотнительных поверхностей арматуры должна производиться специальными притирами; производить притирку одной детали арматуры по другой не рекомендуется. [1]

Притирка уплотнительных поверхностей арматуры производится двумя способами: 1) притира сопрягаемых деталей непосредственно друг к Другу при помощи абразивных материалов, наносимых на притираемые поверхности; 2) притирка поверхностей специальными притирами, на поверхность которых наносят абразивные порошки или специальные пасты. [3]

Притирка уплотнительных поверхностей арматуры может производиться как вручную, так и на специальных станках. [4]

Притирка уплотнительных поверхностей арматуры вручную является очень трудоемкой операцией, требующей больших навыков и высокой квалификации рабочих. [5]

Притирку уплотнительных поверхностей арматуры сверхвысоких параметров выполняют, обеспечивая плотное ( сплошное) прилегание парных поверхностей не менее чем на 90 % их ширины. [6]

Для притирки уплотнительных поверхностей арматуры следует применять поверочные плиты 1-го и 2-го классов. [8]

Качество притирки уплотнительных поверхностей арматуры проверяют по отпечатку краски или по рискам-штрихам. [9]

При серийном производстве притирку плоских открытых уплотнительных поверхностей арматуры ( дисков, тарелок клапанов и корпусов задвижек) рекомендуется осуществлять на специальных станках моделей СС-3, СС-4, СС-7а и СС-12, изготовляемых стерлитамакским станкостроительным заводом им. [10]

Пасту ГОИ используют для притирки уплотнительных поверхностей арматуры. [11]

Основной операцией, выполняемой при ремонте арматуры, является притирка уплотнительных поверхностей арматуры при помощи абразивных порошков. [13]

Применяемые в настоящее время на заводах и электростанциях методы притирки уплотнительных поверхностей арматуры основаны на принципе обработки металлов резанием, где роль режущего инструмента выполняет абразивный материал, а резцедержателя – чугунный притир. В промышленности за последние 5 – 10 лет для доводки металлов широкое распространение получили электрические способы обработки металлов, позволяющие значительно сократить трудоемкость процесса притирки и получить высокую чистоту поверхности. [14]

В табл. 60 даны сведения об абразивных материалах, применяемых для притирки уплотнительных поверхностей арматуры. [15]

Страницы: 1 2

www.ngpedia.ru

Ревизия, притирка, испытание арматуры

СЛЕСАРЬ-САНТЕХНИК

Арматуру устанавливают на санитарно-технических системах для управления потоком транспортируемой среды (воды, пара): изменения расхода, давления, перекрытия потока, раздачи жидкости потребителю.

Арматура делится на водоразборную и трубопроводную (промышленную).

Водоразборная арматура — это краны, смесители и др.

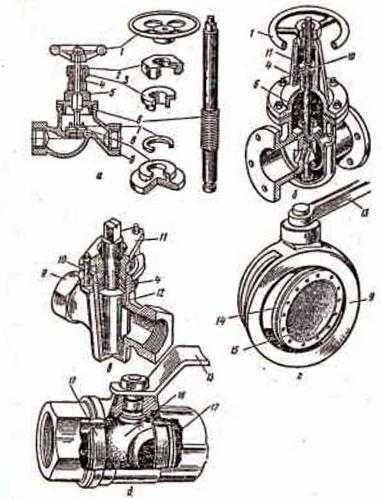

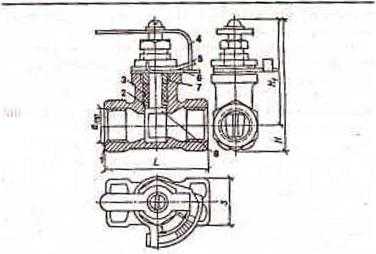

Трубопроводная арматура делится на запорную, предохранительную и регулирующую (рис. 24).

Запорная арматура служит для включения или отключения отдельных участков трубопроводов — это вентили, задвижки, краны, заслонки. В санитарно-технических системах в основном используется запорная арматура из серого и ковкого чугуна, реже из стали и латуни.

Вентили перекрывают поток клапаном, который перемешается перпендикулярно оси потока.

Задвижки перекрывают поток при движении диска перпендикулярно направлению потока. По конструкции затвора задвижки бывают параллельные и клиновые, с выдвижным или невыдвижным шпинделем.

Пробковые краны перекрывают поток пробкой с отверстием, плотно притертой к стенкам корпуса. При повороте пробки на 90* продольная ось отверстия устанавливается перпендикулярно потоку и подача воды прекращается.

Заслонки перекрывают поток при повороте диска вокруг вертикальной оси с помощью рукоятки.

Рис. 24. Трубопроводная арматура: А — ивнпмп; Д — ллдпижкл,- а — г^рпйиийыП краЫ.’Г — доглпиод, Д —цю – ровиЛ я*Ч*,’ Г – МОЛОВИЧОХ’. 2— ипсндншп ГЯЙМ; 3 – ртлпЦйгЛМЯЫЧЖТ Втулка,- 4 — СЯ лыгш< ^‘дан ьз^глка, 5 — №Ш1.-х з, б — *1/гкгъцЯЛь: 7 – ц! л*«:- стдеунщ» №льчо; Я — ыыпан; *г>впус, 10 — бзттг; 11 — даладкл счльлм*,я: Т? – Прввйа; 13 – рухоигхц; )4 – ртле^гялмад; 15 – днас 16 — шар; 17 — манжеты |

Шаровые краны состоят из запорного шара с отверстием, к которому прижимаются уплотнительные манжеты. Шар соединен штоком с рукояткой, поворотом которой открывается и закрывается кран.

Предохранительная арматура защищает систему от повреждения при превышении предельно допустимых параметров транспортируемой среды. К такой арматуре относятся предохранительные и обратные клапаны, возду – хоотводчики.

Предохранительные клапаны автоматически выпускают воду из трубопроводов, резервуаров при повышении давления сверх допустимого. При понижении давления они закрываются.

Обратные клапаны предотвращают движение воды в обратном направлении.

Воздухоотводчики удаляют воздух из трубопроводов. В автоматическом воздухоотводчике помещен поплавок. При отсутствии воды в корпусе под действием собственного веса поплавок опущен вниз, и седло, через которое выходит воздух, открыто. При наполнении корпуса водой поплавок и тяга поднимаются, седло перекрывается клапаном, прижимаемым пружиной, и вода не может вытечь из системы.

Воздушный кран удаляет воздух из трубопроводов при повороте шпинделя, который открывает седло, и воздух через отверстие выходит в атмосферу. После удаления воздуха шпиндель заворачивают и перекрывают седло.

Регулирующая арматура служит для поддержания расхода или давления на уровне, обеспечивающем работу системы в оптимальном режиме. Это регуляторы давления, краны двойной регулировки, трехходовые краны, диафрагмы. Запорные вентили, устанавливаемые перед водоразборной арматурой, на разводках, у основания стояков и на магистралях, часто используются как регулирующая арматура.

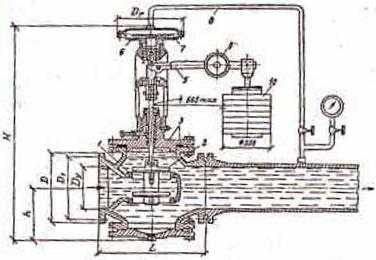

Регуляторы давления поддерживают постоянное давление в системе независимо от расхода. Регулятор давления прямого действия работает следующим образом (рис. 25).

Р*»о. 26. Регупягоо давления прямого дейстахн: І — седло ялаплщ 2 — дйухсллельниД ьцглигі; – а — корпус, 4 – шля/; 5 — рычаг; 0 — мщнгбрйтгАй гопа&хж; 7 — мвибряніг; В — щлпулъп/ял труві. I – 9 – персдатс*:*! грул, ГО — СЬВМЫЫЙ /руа |

Гірк некотором расходе воды и регулируемой «ти перемещением грузов задастся требуемое давление и кляпдм устанавливается » определенном положении. При увеличении расхода воды возрастают пеггери длачешм п рогуля – юре, что приводит к снижению дванснич и сети после регулятора и т> камере. В результате этого дпнлеино на мембрану уменьшится и она имеете со цпоком и клала* ном поднимется пи-грх, что увеличит приходное ссчсние между седлами, клвтшюм и с ни акт потири даилення л регуляторе. Это происходит до тех пор, пока давление и регулируемой сети не оклжйтск равным заданному, Прн уменьшении РАСХОД» воды и КОЛС&аНИИ давления на дхо – де регулятор работает аналогичным ооргдам

Стабшшмгюр вав^елил поддерживает постоянное давление перед подораэборной арматурой н уменьшает потери воды до 40%* В отличие иг регудггтора дацденкя стабл –

Лиэатор обеспечивает герметичное закрытие при отсутствии расхода воды.

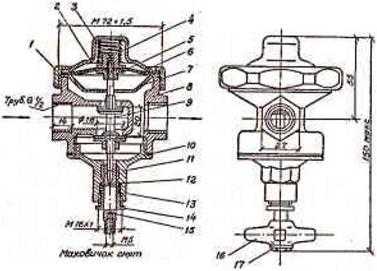

Для стабилизации напора перед водоразборной арматурой применяют квартирный регулятор давления (рис. 26). Принцип его действия следующий: при повышении давления в камере за загруженным золотником регулятора мембрана прогибается вверх, и связанный с нею золотник

Рис. 26. Квартирный регулятор давления: 1 — накидная гайка; 2 — крышка; 3— пружина; 4, 5 — гайки; 6 — диафрагма; 7 — тарелка; в — корпус; 9 — золотник; 10 — прокладка; 11 — нижняя крышка; 12— шайба; 13— грундбукса; 14 — гайка сальника; 15 — шток; 16 — маховик; 17 — пробка |

Прикрывает проходное отверстие, в результате чего доступ воды в сеть за регулятором уменьшается. При снижении давления золотник опускается, и доступ воды в сеть увеличивается.

Кран двойной регулировки и трехходовой служат для ре – гулирорания количества воды, поступающей в отопительный прибор (рис. 27).

Рие. 27, Крак лвойчЫ* рэ1у/1>1роэи1* типа КДР’ I корпус, £ – кйиыр СБорта; Д – даВивда са/таННКи; 4 — руг^: 5 — рс/уттор. б — угазвл№*. 7— пробг. э |

Перед установкой арматура должна б;ать проверена V – подготовлена. ччобы ио иремя испытаний н пкйплупгтнции ни аЗг. ектс ее не пило быю заменять.

Регнзия арматуры ызночает осшлр арматуры, пропарку комплектности (маловичкн, штурналы, ручкн н т. д.), □чистку от консервирующего мшерналя, промывку деталей, гидравлические или пневматические испытания и закрытом н гтфытом положенипх. При осмотре мыяц/иг ют качество детален, сальниковой набивкн, уплотнительные поверхностей Детали должны иметь гладкую поверх кость — без еаишеА, раковин, трешнн, эабоии, отколов; л нутре кн не ик полости ДО’ГЗСНШ быть ЧИСТЫМИ. Профиль резьбы должен быть полным, без сорванных нстек и злу сенцев, шпиндели задвижек отноднроиакы, ход запорных органов арматуры плавным, Лез здздлний Необходимо, чтооы риски на торцах квалрдтов нробковык,. шаровых цчнои соответствовали ианраачанню движения среды.

Сальниковая набивка должна быть пропитана смазочным материалом и уплотнена так, чтобы не создавалось значительное сопротивление при закрытии и открытии арматуры. Набивку уплотняют так, чтобы при эксплуатации ее можно было еще уплотнить (подтянуть).

Риски, царапины, раковины, деформации на уплотнительных поверхностях не допускаются. Качество этих поверхностей проверяют, нанося на них мягким грифелем или мелом в нескольких местах риски в радиальном направлении (16—18 рисок в зависимости от диаметра арматуры). Уплотнительные поверхности приводят в соприкосновение и два-три раза поворачивают на четверть оборота в противоположных направлениях. При хорошо притертых поверхностях риски равномерно стираются. Дефекты на уплотнительных поверхностях, обнаруженные при осмотре или испытании на герметичность, устраняют. Способ исправления зависит от величины дефекта: забоины, риски, раковины глубиной более 0,33 мм устраняют механической обработкой на токарных, строгальных, шлифовальных станках; глубиной 0,3—0,01 мм — шабрением вручную или механизированным инструментом; менее 0,01 мм — притиркой. Некачественные резиновые уплотнения заменяют.

Притиркой уплотнительных поверхностей устраняются малейшие неровности, что обеспечивает герметичность уплотнения. Притирку выполняют путем взаимного перемещения уплотнительных поверхностей, на которые нанесен слой абразивного материала. Для притирки используют абразивные пасты, состоящие из порошка (70—80% по массе) и парафина (20—30%). При предварительной притирке применяют корундовый порошок. Для окончательной доводки употребляют пасту ГОИ, которая состоит из оксида хрома, стеарина и селикагеля. Пасту ГОИ — полировальная паста, разработанная Государственным оптическим институтом, выпускают трех сортов: грубую черного цвета, среднюю — темно-зеленого и тонкую — светло-зеленого цвета.

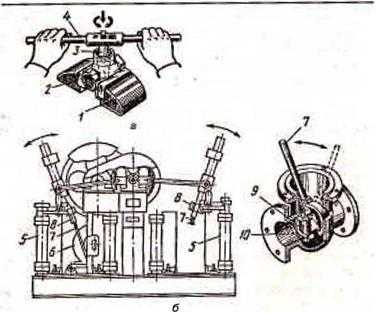

Рис. 28. Притирка арматуры вручную (а) и на станке ВМС-42 (б): 1 — теки; 2 — корпус; 3 — прнтр. < — тси>1йе,’ 5 зажимное устройство; 6 — электродвигатель; 7 — иг го*; в – лю^и и што*а; 9 — диск; 10— кольцо |

Притирку вручную II ы полня ют следующим образом <рмс, 2Ки). Очиииисгг притираемые ппиер. чности от пыли, гриш* л насухо вытирают. Затем корпус крана ипжпмают и тисках отверстием а верх. Г1а пробку клн конический при ТИ?1 НАНОСИТ рОБНЫМ СЛО^М ПбрЯЗИИНуЮ С1ЧС-Т>,1 ЛОС1С ч^гп ПЙОДЧТ Ь Прнтнриеыое nTBC. pi. TKe, Ни ХВОСТОВИК пробки ИЛИ притира! надевают кроток н ир&щдюг, делил неполные оборони то и одну; то в другую сторону; после чего совершают полный сборог, После 15—20 оборотов пригар пы ниьинот, насухо протирают фяпкай, ил носят на нечо лй – раэлкмую пасту и с нови пррлолюют совместную притирку пробкн с краном до теч пор. пока пр-ктириемыс поизрчно – сл! нс стлнугмщгеьши.

Качество притирки проверяют мелом или цветным карандашом. .Для этого вдоль конической поверхности пробки проводят мелом черту, вставляют пробку в корпус и совершают 1—2 полных оборота с легким нажимом. Если меловая черта равномерно стерлась, значит, пробка притерта правильно. Для ускорения притирки можно использовать ручную дрель, к которой прикрепляется притир.

Для притирки седел вентилей применяют деревянные диски с рукоятками (притиры), оклеенные шлифовальным полотном, иногда их обтягивают кожей, на которую наносится притирочная паста.

Задвижки притирают на станке ВМС-42 (рис. 286). На нем можно одновременно притирать диски двух задвижек диаметром от 50 до 200 мм, которые закрепляют в зажимном устройстве. Шток задвижки, помещенный в зажим, получает возвратно-поступательное движение от электродвигателя через клиноременную передачу и редуктор. Шток перемещает диски задвижки по уплотнительным кольцам, осуществляя притирку сопрягающихся уплотнительных поверхностей.

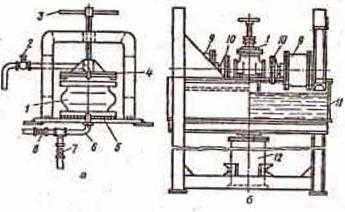

Гидравлические испытания арматуры проводят для проверки прочности корпуса и других деталей арматуры и герметичности запорного органа, сальниковой набивки и других уплотнений. Арматуру для систем отопления, холодного и горячего водоснабжения испытывают гидравлическим давлением в 1 МПа в течение 120 с или пневматическим в 0,15 МПа в течение 30 с, при этом падение давления не допускается. Арматуру для газопроводов низкого давления испытывают на прочность гидравлическим или пневматическим давлением в 0,2 МПа и на плотность запорного органа, сальника и других элементов — пневматическим давлением в 1,25 рабочего давления. Пробковые краны для газопроводов низкого давления испытывают на плотность при насухо притертых уплотнительных поверхностях в течение 300 с, при этом падение давления не должно превышать 0,1 кПа (10 мм вод. ст.), и при нормально смазанных уплотнительных поверхностях, когда падение давления не допускается.

Для испытания арматуры используют специальные приспособления, ванны и стенды. При испытании т прочность арматуру цкрепли»гв приспособленки, Затем открьгвтпт кран *1 ‘крез ттч^бопроад! тпсшыки испытуемую армату – ру рпдоИ Лоос этот поднимают давление до за. щш но га. андченнп, пиддсржниач его и течение 120 с, В 91« время Прнзтуру ОСМДТрГГБДШТ и пынаияют дефекты.

Для тоги чтоои определить герметичность запорной* иргзнл, с05 закрывают к поднимают дд-аление в кнжисА чаез» корпус ло заиичоП величины Ын ет этим случае пода не лсисчсг, то запори ыИ оршнсчнтасгсп герметичным (рис. 29).

Испытание задвижек в ВлщюП полностью мешириро – вано. При испытании на прочность задвижка тзжнмзетси |ци:вмоиилнндрамн с заглушками, и шина поднимается пневмоцнлнллрои. При этом »движка полностыо ногру ■ ждется В ВОЛУ, И^ГСМ »1 ПОЛОСТЬ ЭцДРНЖКК подается СЖДТ1.1Й 1И4Д>’К. Подии мтрщнеей иузырььи роздуяи уклзЫЬНОТ Н<1 дефекты в корпусе иди сальнике. После испытания ванна опускаемся {ркс. 29 6).

Рис. 29. Приспособление (а) и апнна (б> для испытании арматуры: I — испьнуемая прл&гура; 2,7.8— дрпни, 5 — мал»««,1 4 — диви;- 5 – фланец; 6 — кр^Аопричил; 9, 12 — пнвяыпци-лнщьсш,’ 70— здтушки,’ II — ванна |

При испытании арматуры на герметичность закрытую задвижку помещают в ванну и к задвижке с одной стороны прижимают заглушку с прорезями (для выхода воды). В полость задвижки пода, ется вода. Если запорный орган негерметичен, вода будет просачиваться через задвижку и прорези заглушки.

При обнаружении негерметичности арматуры дефекты устраняют и испытания проводят повторно. Негерметич – ность сальника устраняют подтягиванием накидной гайки или фланца крышки. Если невозможно устранить течь подтягиванием, сальник разбирают, осматривают и заменяют сальниковую набивку. Если материал, использованный при набивке сальника, неизвестен, то его выбирают в зависимости от температуры воды, проходящей через арматуру. При температуре воды до 60*С применяют сальниковую хлопчатобумажную набивку: ХБП и ХБТС. При более высоких температурах используют асбестовые набивки или фторопластовый жгут.

При замене сальниковой набивки в задвижке снимают крышку сальника и вокруг шпинделя кольцами укладывают сальниковую набивку. Для образования колец набивку предварительно разрезают на отдельные куски так, чтобы концы их сходились встык, но не находили один на другой. Кольца сальниковой набивки укладывают одно на другое со смещением стыков на 90°. После укладки набивки крышку сальника ставят на место и затягивают.

Сальниковую набивку кранов и вентилей выполняют в виде плетенки, обернутой несколько раз вокруг шпинделя. После укладки сальниковой набивки навертывают нажимную гайку, уплотняя набивку.

Негерметичность металлических уплотнительных поверхностей устраняют притиркой. При негерметичности резиновых, фибровых и других прокладок их заменяют. Если материал прокладок неизвестен и температура воды, проходящей через арматуру, не более 60°С, то для изготовления новой прокладки используют резину, при температуре до 140“С — теплостойкую резину, паронит, фибру.

Меры безопасности. Ревизию и испытания арматуры обычно проводят на специальном участке трубозаготови – тельного имкл МО! ГГа:*1[ОГО завода. Огматртгчают, разбнра – н>] п собирают арматуру лп столахоборудованных тисами, ЗЛЖНИЛМИ, КЛЮЧДЫИ, Г[рн рээ&оркс и сборке ярмаГурЫ саблюлшт т I; ж.” лраемла техники Безопасности. что 11 при Сборке рглЛюиых соединений.

Притирку уплетгпитсльпых иодоркностеЛ арчтгуры при – юводят прн наделено закрепленной арматуре м притирах. Абразилную пы III, образующуюся при ра&оте. спейуег уди – л-чть отсосами. С притирочными ндстяин необходимо обращаться осторожно, тк кгнк они солержат киелты

ПерСЛ ПрОВеДсИИем ГНЛР^НЛИ’ГССЫИ ИСШЛШНА прООС – рятог испршимстъ трубрпровещио* соединении, заглушек, измерительных приборов, оборудования. Испытуема« арматура п детали должны бить прочло закреплены При зажиме прылтури пневмошишкдрами нельзя.’|£ржд11» рухг вблизи заглушек. чтобы папмш не попали пол лих При пкевматиче4да<х испытаниях с погруженном ч пднну с полой они оборудуется предохранительной ргшстхо, ка’ю – рая раимсишетсч нал испытуемой деталью к надежно чакре гыястск Снимать решетку разрешается только после, понижения давления.

Давление при испытаниях увеличивается постепенно и равномерно.

Современная бытовая техника – предмет первой необходимости в любой квартире, а стиральные машины являются своего рода «рабочими лошадками», которые порой вынуждены работать при выс

msd.com.ua

Притирка уплотнительных поверхностей арматуры – Справочник химика 21

По окончании ревизии и притирки уплотнительных поверхностей арматуру собирают, устанавливают новые прокладки вместо поврежденных и набивают сальники. На аммиачных вентилях устанавливают прокладки из паронита УВ-10 толщиной не более 2,5 мм, смазанного веретенным маслом Л 2, смешанным с графитовым порошком, а на задвижках и вентилях, предназначенных для монтажа на рассольных и водяных трубопроводах, — прокладки из листовой резины толщиной 3—4. мм. Для уплотнения сальников аммиачных вентилей применяют хлопчатобумажную или асбестовую прографи-ченную набивку. [c.352]В качестве абразивного материала применяют наждачный, корундовый и кварцевый порошки, а также искусственные материалы (карбиды кремния и бора и др.). Большинство притирочных работ производят с помощью паст. Распространена паста ГОИ (Государственного оптического института), содержащая окись хрома (74—8Г%), стеарин (10%), расщепленный жир (5—10%), силикагель (1,8—2%) и другие составляющие. Различают грубую, среднюю и тонкую пасты. Тонкой пастой обычно завершают притирку уплотнительных поверхностей арматуры. [c.303]

ПРИТИРКА УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ АРМАТУРЫ [c.96]

Притирка уплотнительных поверхностей арматуры может производиться как вручную, так и на специальных станках. [c.97]

Притирка уплотнительных поверхностей арматуры вручную является очень трудоемкой операцией, требующей больших навыков и высокой квалификации рабочих. [c.97]

Наиболее простым и употребительным способом проверки уплотнительных поверхностей является проверка по карандашным рис-кам-штрихам. На проверяемую поверхность наносят 8—12 радиальных рисок. Повернув клапан 3—4 раза в обе стороны на четверть оборота, осматривают поверхность уплотнения. Все риски должны быть стерты. Дефекты уплотнительных поверхностей устраняют дополнительной притиркой (если глубина повреждения не превышает 0,05 мм) или с помощью шлифовального камня (если глубина повреждения больше 0,05 мм). Очень глубокие повреждения предварительно удаляют станочной обработкой. Сам процесс притирки осуществляют на специальных ручных притирках или же используют сверлильный станок. Существующие станки для групповой притирки уплотнительных поверхностей арматуры [1] используют на заводах-изготовителях или же при очень большом объеме монтажных работ. При правильной транспортировке и консервации арматуры неисправности уплотнительных поверхностей — явление весьма редкое. [c.341]

Абразивные материалы, применяемые для притирки уплотнительных поверхностей арматуры [Л.8] [c.237]

Для обеспечения высокой производительности и качества притирки уплотнительных поверхностей арматуры применяют специальные притиры, на поверхность которых наносят абразивные порошки или специальные пасты. Притиру сообщают перемещение относительно обрабатываемой поверхности, одновременно прижимая его к этой поверхности. Абразивные зерна, нанесенные на поверхность притира, срезают мельчайшие частицы металла с обрабатываемой поверхности. [c.250]

Для притирки уплотнительных поверхностей арматуры следует применять поверочные плиты 1-го и 2-го классов. [c.254]

Применяемые в настоящее время на заводах и электростанциях методы притирки уплотнительных поверхностей арматуры основаны на принципе обработки металлов резанием, где роль режущего инструмента выполняет абразивный материал, а резцедержателя — чугунный притир. В промышленности за последние 5— 10 лет для доводки металлов широкое распространение получили электрические способы обработки металлов, позволяющие значительно сократить трудоемкость процесса притирки и получить высокую чистоту поверхности. [c.258]

Рис, 3-4. Приспособление для притирки уплотнительных поверхностей арматуры. [c.264]

Принцип работы данного станка можно использовать при разработке приспособлений для притирки уплотнительных поверхностей арматуры на месте, т. е. без вырезки из трубопровода. [c.266]

Качество притирки уплотнительных поверхностей арматуры проверяют по отпечатку краски или по рискам-штрихам. [c.160]Нормы притирки уплотнительных поверхностей арматуры [c.161]

Нормы притирки уплотнительных поверхностей арматуры в зависимости от требуемой чистоты обрабатываемой поверхности приведены в табл. 2. [c.162]

Низкое качествоwww.chem21.info

Притирка – уплотнительная поверхность – Большая Энциклопедия Нефти и Газа, статья, страница 1

Притирка – уплотнительная поверхность

Cтраница 1

Притирка уплотнительных поверхностей является основной операцией, выполняемой при ремонте арматуры. Суть процесса притирки заключается в срезании шероховатостей притираемой поверхности уплотнительного кольца зернами абразивного микропорошка, находящимися между твердой уплотнительной поверхностью и более мягкой поверхностью притира. [1]

Притирка уплотнительных поверхностей трубопроводной арматуры позволяет устранить неровности, не превышающие 0 05 мм. Притирку производят механизированным способом с использованием абразивных материалов и паст. [2]

Притирку уплотнительных поверхностей выполняют с помощью специального инструмента – притира. Поверхности притира и детали покрывают тонким слоем специальной смазки, после чего притир прижимают к детали и взаимным вращением или перемещением производят притирку их. [3]

Притирку уплотнительных поверхностей выполните взаимным перемещением дисков 4 относительно кольца 2, на которое нанесен слой абразивного материала. [4]

Для притирки уплотнительных поверхностей в корпусах параллельных задвижек с Dy 150 мм используется приспособление для вертикально-сверлильного станка. [6]

Для притирки узких уплотнительных поверхностей шириной до 1 0 мм удельное давление принимается не более 0 04 кГ на 1 пог. Узкие уплотнительные поверхности притирать друг по другу не допускается. [7]

Обычно притирку уплотнительных поверхностей корпуса и тарелки производят разными притирами, что значительно увеличивает трудоемкость и расход чугуна. [8]

Краны требуют хорошей притирки уплотнительных поверхностей пробки и корпуса, соприкасающихся по конусу. [9]

Окончательный контроль качества притирки уплотнительных поверхностей производят гидравлическим или пневматическим испытанием арматуры. [11]По окончании ревизии и притирки уплотнительных поверхностей арматуру собирают, устанавливают новые прокладки вместо поврежденных и набивают сальники. На аммиачных вентилях устанавливают прокладки из паронита УВ-10 толщиной не более 2 5 мм, смазанного веретенным маслом А 2, смешанным с графитовым порошком, а на задвижках и вентилях, предназначенных для монтажа на рассольных и водяных трубопроводах, – прокладки из листовой резины толщиной 3 – 4 мм. Для уплотнения сальников аммиачных вентилей применяют хлопчатобумажную или асбестовую прографи-ченную набивку. [13]

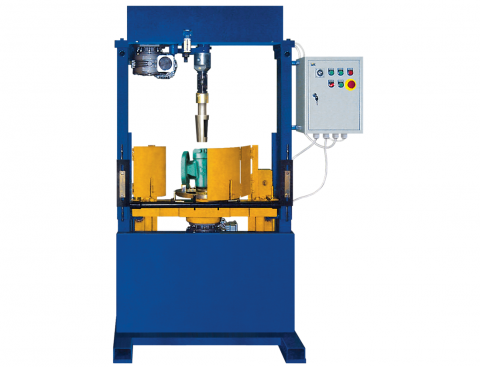

Предназначены для шлифовки и притирки уплотнительных поверхностей затворов ( клиньев и дисков) задвижек, седел вентилей и обратных клапанов. [14]

Предназначена для шлифовки и притирки уплотнительных поверхностей корпусов задвижек и обратных клапанов DN 80 – 200 мм. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Технологические и метрологические рекомендации по ведению процессов притирки уплотнительных поверхностей трубопроводной арматуры

С.В.Сейнов – президент-научный руководитель НПО «ГАКС-АРМСЕРВИС», д.т.н., профессор, член-корр. РАПК

Притирка уплотнительных поверхностей трубопроводной арматуры производится механизированным или ручным способом с помощью притира (метод «притир по детали» или «деталь по притиру») или без него (метод «деталь по детали»), при этом способ крепления деталей при притирке должен исключать влияние упругих деформаций на притираемую поверхность. Процесс ведется с нанесением абразивной пасты на рабочую поверхность притира или детали, выполняющую роль притира, непрерывной или периодической подачей смеси, а также шаржированием (внедрением) абразива в поверхность притира.

Понятие шаржирование может быть «расширено» в случаях использования абразивного полотна различной зернистости с различными методами его закрепления на столе -притире шлифовально-доводочного станка. Закрепление осуществляется или клеевым способом или механическим. При этом должно быть обеспечено полное прилегание полотна к рабочей поверхности стола-притира.

Качество и время притирки зависят от скорости перемещения, давления на обрабатываемую поверхность и состава абразивных паст и порошков. Притирочные смеси изготавливаются по технологическим условиям потребителей. Концентрация абразива в смеси в зависимости от его зернистости и условий притирки (вручную или на станке) колеблется от 1:5 до 1:1 и устанавливается экспериментально для конкретных условий.

В зависимости от материала и требуемой шероховатости поверхности притирку следует проводить в одну или две операции (предварительно и окончательно), а при необходимости применять третью – доводочную операцию. По степени механизации выполнения работ различают притирку: ручную, машинно-ручную и механизированную.

Предварительная притирка уплотнительной поверхности производится до получения шероховатости Ra от 0,63 до 0,4 мкм. Притирочная паста наносится в трех-четырех местах на притираемую поверхность и разравнивается по всей поверхности наложением на притир, после чего ведется притирка. Толщина наносимой абразивной пасты или ее количество при подаче в рабочую зону устанавливается экспериментально, в зависимости от шероховатости поверхности, полученной на предыдущей операции, материала уплотнительной поверхности и оборудования, используемого при притирке.

При окончательной притирке плоских поверхностей выравнивание толщины слоя притирочной пасты рекомендуется производить на притирочной плите. Для этого на поверхность притирочной плиты наносят тонким слоем абразивную пасту и растирают притиром. Притирку ведут пастой, оставшейся на рабочей поверхности притира. Оптимальная толщина слоя притирочной пасты, обеспечивающая эффективный процесс снижения отклонений формы поверхностей, колеблется в диапазоне 2-5 размеров абразивного зерна пасты.

Окончательная притирка ведется до получения шероховатости поверхности Ra от 0,32 до 0,04 мкм в зависимости от типа, назначения арматуры и требуемого класса герметичности.

Предварительная притирка производится при больших значениях скорости и давления, окончательная – при меньших.

Давление назначается в пределах от 0,04 до 0,4 МПа (от 0,4 до 4 кгс/см2) для поверхности шириной менее 1 мм.

При механизированной притирке на станках окружную скорость притира, ограничивают значениями 5-12 м/мин. При ручной притирке ограничиваются скоростями до 2 м/мин.

Допускается изменять величины давлений и окружных скоростей при условии достижения качества притираемой поверхности.

Рекомендуемая последовательность операций и припуск на доводку поверхностей деталей на специализированном оборудовании приведены в табл. 1.

Показатели качества доводки на однодисковых серийных вертикально-доводочных станках приведена в табл. 2.

Для получения наилучших результатов притирки необходимо, чтобы притир относительно притираемой поверхности совершал сложное движение (ни одна точка притира не повторяет своей прежней траектории). При притирке плоских поверхностей, в случае отсутствия направляющих у притира, последний должен медленно вращаться вокруг своей оси и быстро перемещаться вокруг оси притираемой детали, что обеспечит получение на уплотнительной поверхности петлеобразных микроштрихов.

Таблица 1

Последовательность операций доводки (притирки) | Вид доводочной операции (притирки) | Припуск на доводку, (мм) | Достигаемая точность формы, (мкм) | Достигаемая шероховатость, (мкм) |

1 | предварительная | 0,1-0,05 | 5,0-3,0 | 0,63-0,16 |

2 | получистовая | 0,05-0,03 | 2,0-1,0 | 0,16-0,04 |

3 | чистовая | 0,03-0,01 | 1,0-0,9 | 0,1-0,04 |

Таблица 2

Модель станка | Диаметр обработки деталей | До обработки | После обработки | ||||

шероховатость Ra, мкм | неплоскостность, мкм | непараллельность, мкм | шероховатость Ra, мкм | неплоскостность, мкм | непараллельность, мкм | ||

3608 | 50 | 0,32-0,63 | 5 | 5 | 0,04-0,08 | 0,9 | 1,5 |

185 | 0,32-0,63 | 9 | 8 | 0,04-0,08 | 3 | 3 | |

495 | 0,63-1,25 | 10 | – | 0,125-0,16 | 10 | – | |

3806 | 250 | 0,32-0,63 | 3 | – | 0,1-0,125 | 2,4 | – |

90 | – | 4 | 0,9 | 2 | |||

3804П | 50 | 0,32 | 6 | – | 0,065 | 0,9 | 1,5 |

150 | 0,63 | 10 | 8 | 0,1-0,125 | 1,5 | – | |

При наличии у притира направляющих или при притирке конических поверхностей методом «притир по детали» или «деталь по детали» притир должен совершать возвратно-вращательное движение с углом поворота 60-90 градусов, а смещение относительно детали должно меняться так, чтобы каждая новая дуга делала перебег против предыдущей на 10-20 градусов. При притирке конических поверхностей для обеспечения постоянной смазки и равномерного перемещения притирочной пасты на притираемой поверхности, притир или деталь следует приподнимать через каждые один или два поворота.

Прогрессивным считают в арматуростроении вибрационный метод притирки. Однако он не получил пока распространения вследствие недостаточной изученности качества поверхности, полученной после использования этого метода притирки. По некоторым данным при оптимальных режимах вибрационной притирки обеспечивается шероховатость поверхности по критерию Ra в диапазоне 0,04-0,02 мкм. Данные по погрешностям формы и волнистости отсутствуют.

Допускаются другие виды обработки, обеспечивающие требуемые значения отклонений формы и шероховатости уплотнительной поверхности.

Притирка уплотнительных поверхностей деталей арматуры серийного и крупносерийного производства выполняется, как правило, на специальных станках, а в мелкосерийном, единичном и ремонтном производстве используются радиальные и вертикально-сверлильные станки со специальными приспособлениями. С каждым годом расширяется использование переносных устройств для притирки задвижек и клапанов. Использование этого вида оборудования для мелкого ремонта без изъятия корпуса арматуры из трубопровода расширяет его технологические преимущества у служб эксплуатации трубопроводов.

Для притирки уплотнений арматуры возможно использование притирочных суспензий и паст, которые приготавливаются на машиностроительных предприятиях. Характеристика и назначение суспензий и паст приведена в табл. 3.

Для доводки уплотнительных поверхностей из коррозионных нержавеющих сталей и твердых сплавов наибольшей химической активностью обладает олеиновая кислота. Сравнительные данные съема металла в единицу времени в зависимости от применяемой жидкости для доводки (притирки) приведены в табл. 4.

Индустриальное масло в притирочных материалах необходимо для предотвращения микроцарапин на уплотнительных поверхностях.

Для предохранения притертых поверхностей от повреждений как при обработке, так и после нее, необходимо тщательно удалять с них загрязнения до и после притирки.

После каждого вида притирки, в зависимости от состава притирочного материала, уплотнительную поверхность следует промыть моющими средствами, обеспечивающими необходимую чистоту и обезжиривание поверхности, и просушить.

Таблица 3

Вид абразива | Зернистость | Содержание абразива, % | Компоненты | Содержание компонентов, % | Метод доводки (притирки) | Назначение доводки (притирки) |

Карбид кремния | М20-М40 | 5-10 | керосин | 40-50 | с непрерывной подачей суспензии | получистовая для стальных деталей |

масло веретенное | 24-50 | |||||

стеарин | 3-10 | |||||

Электрокорун | М20-М40 | 30-40 | масло веретенное | 23-40 | пастами или с периодической подачей суспензии | получистовая для мягких сталей, цветных металлов |

масло вазелиновое | 40-60 | |||||

стеарин | 10-20 | |||||

Карбид кремния, Электрокорун | М10-М28 | 5-10 | керосин | 50-60 | с непрерывной подачей суспензии | получистовая и чистовая для закаленных сталей |

масло веретенное | 15-20 | |||||

стеарин | 10-20 | |||||

Алмазы синтетические | М28-М10 | 0,6-2,0 | стеарин | 10 | подача суспензии непрерывная | чистовая для труднообрабатываемых материалов, твердых сплавов |

парафин | ||||||

Карбид бора | М28-М10 | масло индустриальное | 25 | |||

керосин | 55 |

Таблица 4

Доводочная жидкость | Съем металла при равных условиях, мкм |

Масло индустриальное | 7 |

Вода | 12 |

| Керосин | 18 |

| Кислота олеиновая | 22 |

Очистка деталей производится одним из следующих методов: местной промывкой, струйным обливом, многократным погружением в обезжиривающие и промывающие жидкости, где очищение поверхностей проводится с применением ультразвуковых колебаний или другими способами по технологии предприятия-изготовителя арматуры.

Качество притирки уплотнений в арматуростроении оценивается двумя методами:

а) сравнением действительных значений параметров шероховатости, волнистости и отклонений формы с их предписанными значениями;

б) пневмо-гидравлическими испытаниями подвижных и неподвижных уплотнительных соединений.

При выборе средств контроля качества притирки для оценки действительных значений функциональных параметров следует руководствоваться принципом предпочтительности. Он предполагает приоритет в выборе наиболее прогрессивных методов измерения или контроля. При невозможности его обеспечения или использования обращаются к методам численной оценки. В последнюю очередь можно использовать качественные методы.

Пневмо-гидравлические испытьания как методы контроля качества притирки дают высокую достоверность сиюминутного состояния контактного взаимодействия уплотнения. Однако, не могут быть использованы для прогнозной оценки. Сочетание методов сравнения параметров и испытаний наиболее предпочтительно.

Установление действительных значений параметров шероховатости и волнистости должно осуществляться профилометрами или профилографами-профилометрами различных конструкций. Образцы шероховатости по ГОСТ 9378 могут быть только условно рекомендованы, так как их применение дает очень низкую достоверность оценки.

Отклонения от плоскостности и прямолинейности кольцевых плоских уплотнений проверяют с помощью кругломеров, на основе прямых измерений, а также с помощью профилографов-профилометров, с использованием специальной методики, разработанной в НПО «ГАКС-АРМСЕРВИС»; поверочных плит по ГОСТ 10905 и поверочных линеек по ГОСТ 8026 и специализированных красок; «на просвет».

Отклонение формы конических поверхностей шириной более 2 мм проверяется методом «на краску» по сопрягаемой детали или специальным шаблоном.

При проверке «на краску» на рабочую поверхность контрольной плиты (при проверке плоских поверхностей), образца ( при проверке конических поверхностей) или сопрягаемой детали (при проверке конических деталей «деталь по детали») следует нанести тампоном тонкий слой краски, позволяющий оставить след на сопрягаемой поверхности, установить плиту (образец или сопрягаемую деталь) на проверяемую поверхность и произвести несколько перемещений. Качество поверхности определяется площадью прилегания уплотнительной поверхности, которая должна составлять 80-90% от общей площади уплотнительной поверхности. При проверке (на краску) уплотнительных поверхностей площадь контакта (краска) не должна иметь разрывов по всему периметру.

Краска – углерод технический К-354 ГОСТ 7885 или лазурь железная ГОСТ 21121, применяемая для проверки, должна разводиться индустриальным маслом И-20А или И12А по ГОСТ 20799 до вязкости 25-38 сСт. Количество краски в каждом случае определится конкретно, исходя из контролируемой площади. Краска наносится тампоном или копиллярной стеклянной трубкой и растирается по всей поверхности контрольной плиты (образца, сопрягаемой детали). Толщина слоя наносимой краски определяется экспериментально.

Окончательной оценкой качества притертой поверхности является испытание изделия на герметичность, проводимое в соответствии с требованиями НТД на каждый тип трубопроводной арматуры.

www.gaksnpo.ru

Технологический процесс притирки арматуры

13 мая 2016 г.

Чтобы арматура была непроницаема для воды, пара и газа, запорные детали плотно подгоняют: притирают пробки, клапаны и диски к гнездам, ставят уплотнительные прокладки и достаточно плотно набивают сальники требуемым материалом. Для притирки, смены прокладок и набивки сальников арматуру разбирают на отдельные детали.

Параллельную задвижку сначала открывают, выдвигая шпиндель вверх. Затем гаечным ключом отвертывают гайки болтов, скрепляющие крышку с корпусом задвижки, следя за тем, чтобы не повредить гайки и болты. Выколачивают болты и на каждый навертывают гайку. После этого осторожно, чтобы не повредить прокладки, поднимают крышку вместе со шпинделем и дисками, затем снимают обойму дисков и освобождают оба диска. Для набивки сальника отвертывают гайки с болтов у крышки сальника, снимают крышку и удаляют старую набивку.

Для разборки вентилей и кранов отвертывают крышку корпуса и вынимают шпиндель с клапаном.

Плотная подгонка запорных деталей арматуры достигается взаимной притиркой сопрягаемых между собой деталей при помощи шлифующих материалов. Притирать можно вручную или на сверлильном станке с использованием приспособлений.

Притирочными материалами служат порошки корунда, карборунда, толченое и просеянное через мелкое сито стекло и притирочные пасты ГОИ. В качестве смазки применяют машинное масло.

В пробочных кланах притирают конусную пробку к конусному отверстию корпуса. Кран укрепляют в тисках, а пробку смазывают машинным маслом и посыпают шлифующим порошком. Затем вставляют пробку в отверстие конуса и начинают притирать ее по конусу, поворачивая вправо и влево воротком, надетым на головку-пробки. Повороты вправо делают несколько больше, чем повороты влево, и с легким нажимом. Такая операция продолжается до тех пор, пока пробка плотно не притрется к отверстию.

В паровых вентилях и обратных клапанах притирают золотники (клапаны) к гнездам седла.

Для проверки плотности притирки отверстие крана и пробку вытирают досуха. Затем мелом проводят продольную черту по всей длине пробки, вставляют пробку в отверстие и несколько раз поворачивают вправо и влево. При плотной притирке меловая черта будет равномерно стерта по всей длине пробки, а при неплотной частями. Окончательную притирку проверяют опрессовкой, т.е. испытанием крана, вентиля, задвижки давлением воды или воздуха. Газовые краны испытывают давлением воздуха.

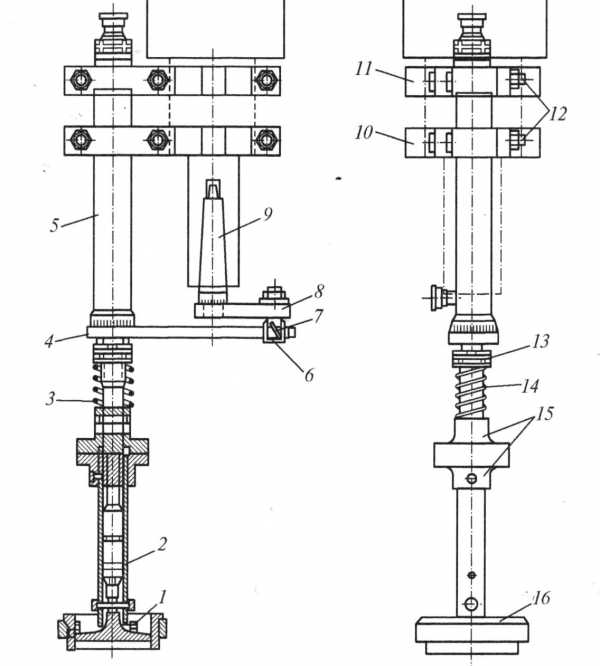

Приспособление для механизированной притирки арматуры

Для механизированной притирки арматуры используют приспособление к сверлильному станку (рисунок выше). К вертикальному валику 3 приварена кулиса 4, получающая качательное движение от кривошипа-конуса 9 с планкой 8, вставленного в шпиндель сверлильного станка. Планка имеет палец 7 с роликом 6, который перемещается в прорези кулисы. Валик 3 вращается во втулке трубки, укрепленной на шпинделе сверлильного станка при помощи хомутов 10, 11, которые стягиваются болтами 12. Нижний конец валика 3 входит в трубку 2, к которой крепится сменная головка 1 с чугунным притиром 16. Головка крепится к трубке 2при помощи шарнира и опирается на шаровую поверхность упора. Валик 3 входит в сцепление с трубкой 2 при помощи зубчатой муфты 15. При слишком сильном нажиме на притир муфта размыкается и притир при качании валика 3 остается на месте. В зависимости от характера притирки усилие, передаваемое муфтой, регулируется гайками 13, сжимающими пружину 14. При притирке арматуру крепят к столу сверлильного станка. После пуска станка нажимают на рукоятку подачи шпинделя. При этом притир, совершая возвратно-поступательное движение и перемещаясь по вертикали, притирает поверхность арматуры абразивным материалом. Шлифующие материалы подаются к обрабатываемой поверхности через отверстие в головке.

ros-pipe.ru

32. Притирка и доводка уплотнительных поверхностей. Технология ремонта трубопроводной арматуры.

32. Притирка и доводка уплотнительных поверхностей. Технология ремонта трубопроводной арматуры.Притирочные материалы. При ремонте трубопроводной арматуры большое внимание уделяется вопросу притирки и доводки уплотнительных поверхностей.

Чистота поверхности существенно влияет на важнейшие эксплуата¬ционные свойства деталей: износостойкость, предел усталости, сопротивление коррозии, прочность. Высокая степень чистоты обработки поверхности деталей арматуры достигается притиркой, являющейся особо точным способом чистовой обработки поверхностей. Слой металла, снимаемый притиркой, составляет 0,002—0,03 мм. Притиркой достигается высокая точность размеров и геометрической формы детали (до 0,001—0,002 мм) чистота поверхности – вплоть до Ra = 0,032 0,025 мкм.

На чистоту притираемой поверхности существенно влияют свойства притирочных материалов и их зернистость, сипа давления на деталь и материал притира. Для достижения высокой производительности при притирке важное значение имеет правильный выбор абра-зивного материала. Самыми распространенными являются корунд, электрокорунд (нор-мальный и белый), карбиды кремния и бора. По размерам зерна шлифпорошки и микропорошки делят на три группы: шлифпорошки зернистостью от 5 до 3 — для грубой доводки, обеспечивающие получение параметра шероховатости от Ra = 0,32 мкм до Ra = 0,08 мкм чистоты; микропорошки от М28 до М14 — для предварительной доводки, которыми достигается Ra = 0,020 мкм и микропорошки от М10 до М5 — для окончательной доводки, позволяющие получить от Rz = 0,100 мкм до Rz = 0,025.

Кроме абразивных материалов применяются различные пасты, которые можно разбить также на три группы: абразивные пасты на основе электрокорунда, карбида кремния и карбида бора, алмазные пасты на основе синтетических алмазов: химико-механические пасты на основе оксида хрома.

Ассортимент паст, применяемых промышленностью для доводки, очень велик. Так как большинство паст не стандартизировано, многие предприятия изготовляют пасты сами.

В случае отсутствия микропорошков для доводки разрешается их замена пастами ГОИ.

Для предварительной и чистовой притирки рекомендуются пасты следующего состава:

1) электрокорунд белый М10—М14 в смеси с олеиновой кислотой, густота пасты должна соответствовать густоте технического вазелина при 20 С;

2) электрокорунд белый № 5 в смеси с олеиновой кислотой той же густоты, что и паста на основе электрокорунда белого М10—М14.

На некоторых арматурных заводах предварительную притирку производят абразивной массой, представляющей собой кашицеобразную смесь абразивного зерна с машинным маслом или олеиновой кислотой. Окончательную притирку производят смесью порошка электрокорундового абразива зернистостью М3 (320) с машинным маслом и олеино¬вой кислотой.

В цепях повышения производительности, особенно когда притирка производится без вырезки арматуры из трубопровода, целесообразно применять алмазные пасты на основе синтетических алмазов или эльбора.

Синтетические алмазы выпускают в виде паст и порошков. В зависимости от размера зерен, метода их получения и контроля порошки делятся на две группы:

1) шлифпорошки размером зерен 630—40 мкм;

2) микропорошки размером зерен 60—1 мкм.

Шлифпорошки выпускаются пяти марок:

АСО, АСР, АСВ, АСК и АСС; микропо-рошки— двух марок: АСМ и АСН.

Режущая способность, производительность и срок службы порошков определяются концентрацией алмаза, т.е. его содержанием в алмазноносном слое инструмента. За 100% ную концентрацию условно принято содержание 4,4 карата-алмаза в 1 см3 алмазного слоя, что занимает около 25% его объема. Поставляются порошки расфасованными по 10, 25, 50, 100, 250, 500, 1000, 2500 и 5000 каратов.

Пасты из синтетических алмазов применяются для окончательной операции-доводки (параметр шероховатости от Ra = 0,160 мкм до Ra = 0,020 мкм и от Rz = 0,100 мкм до Rz = 0,025 мкм). Наилучшие результаты получаются при обработке наиболее твердых и хрупких материалов — азотированной стали, твердых сплавов и стекла.

Используя алмазные пасты вместо абразивных из электрокорунда, карбида кремния и оксида хрома (при той же зернистости), можно увеличить производительность в 2—3 раза и более, а также улучшить чистоту обработанной поверхности. Выпускают следующие алмаз-ные пасты: нормальные (Н) — с концентрацией алмазного порошка 2%: повышенные (П) — с концентрацией алмазного порошка 5%; высокие (В) — с концентрацией алмазного порош-ка 10%. Пасты поставляются расфасованными в тубах или шпри¬цах по 5, 10, 20, 40 и 80 г. Характеристика паст приведена в табл. 18.

Таблица 18. Характеристика паст из синтетических алмазов

Зернистость паст | Размер зерен основной фракции, мкм | Концентрация алмазного порошка, % массы | Цвет пасты и этикетки | |

Н | П | |||

60/40 40/28 | 60—40 40—28 | 10 7 | 20 14 | Красный |

28/20 20/14 14/10 | 28—20 20—14 14—10 | 7 5 5 | 14 10 10 | Зеленый |

10/7 7/5 5/3 | 10—7 7—5 5—3 | 3 3 2 | 6 6 4 | Голубой |

3/2 2/1 1/0 | 3—2 2—1 1 и мельче | 2 1 1 | 4 2 2 | Желтый |

Для обеспечения требуемой чистоты поверхности выбирают оптимальную зернистость алмазной пасты в зависимости от твердости обрабатываемого материала.

В табл. 19. приведены ориентировочные значения шероховатости поверхности, обеспечиваемой алмазной пастой различной зернистости. При этом для обработки твердых мате-риалов рекомендуется верхнее значение зернистости, а для мягких — нижнее.

В нашей стране разработан сверхтвердых материал эльбор, используемый для эффек-тивной обработки уплотнительных поверхностей арматуры.

Используя эльборовые пасты вместо обычных, изготовленных из электрокорунда и карбида углерода, при той же зернистости можно повысить производительность обработки уплотнительных поверхностей арматуры в 2—3 раза. Стойкость эльборовых паст при одинаковых технологических условиях обработки уплотнительных поверхностей в 1,5 — 2 раза выше, чем паст из синтетических алмазов, и в 3—5 раза выше, чем обычных абразивных паст. Притирку и доводку пастами и порошками из эльбора следует применять там, где тре-буется высокая чистота уплотнительной поверхности (Ra = 0,16 0,02 мкм).

Таблица 19. Выбор пасты

armtorg.ru