Расчет теплообменного аппарата “труба в трубе”

В работе выполнен тепловой расчет и расчет прочности узла теплообменника “труба в трубе”. Определены значения температурных полей и механических напряжений в элементах конструкции теплообменника.

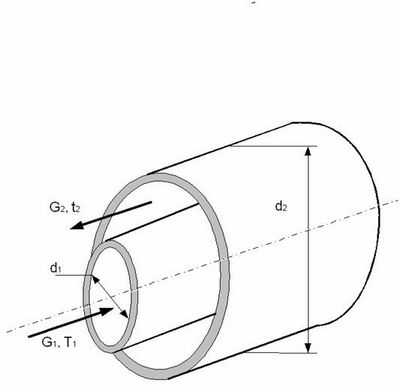

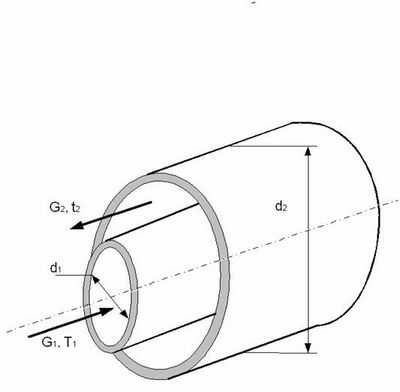

Теплообменник типа “труба в трубе”, принцип работы которого основан на постоянном контакте теплоносителя с обрабатываемой жидкостью, используется в технологических системах для нагревания или охлаждения теплоносителя с небольшой поверхностью теплообмена на предприятиях газовой, нефтяной, нефтехимической и химической промышленности. Применяются теплообменники с такой конструкцией и в пищевой промышленности, например, в виноделии и при производстве молочных продуктов.

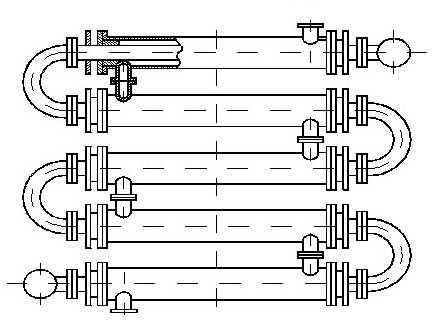

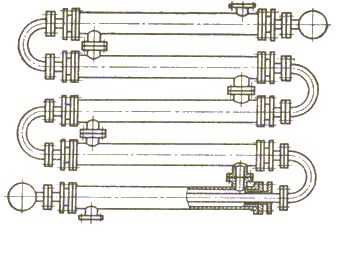

Конструкция теплообменника типа “труба в трубе” состоит из нескольких прямолинейных участков труб, расположенных друг над другом. Внутренние трубы с меньшим диаметром последовательно соединены друг с другом дугами в полуокружность (переходными каналами), которые крепятся фланцевым соединением.

Теплообменный аппарат проектируется на основании:

- Теплового расчета с определением площадей поверхности теплообменника;

- Конструктивного расчета основных геометрических параметров агрегата и его узлов;

- Гидравлического расчета, определяющего потерю напора.

Расчет теплообменника. Постановка задачи

Целью выполненной работы является выполнение теплового расчета и определение температурного состояния внутренней трубы теплообменного аппарата «труба в трубе», охладителя пирогаза; расчет прочности элементов внутренней трубы теплообменного аппарата, находящихся под действием внутреннего и внешнего давления, рабочих температур.

Состав и параметры смеси рабочей среды (пирогаза) представлены в таблицах 1 и 2.

Таблица 1. Состав смеси пирогаза

| Соединение | Массовая доля, % |

| Этилен | 28-29 |

| Пропилен | 16-17 |

| Этан | 8-9 |

| Пропан | 2-3 |

| Метан | 20-22 |

| Пар разбавления | 26-20 |

Таблица 2. Параметры смеси пирогаза

| Величина | Вход | Выход |

| Т, ºС | 865 | 450 |

| Pизб, МПа | 0.11 | 0.09 |

| ρ, [кг/м3] | 0.572 | 1.003 |

| μ, [кг/м•с] | 3.367*10-5 | 2.049*10-5 |

В расчете в качестве допущения принимается линейное распределение температуры пирогаза по длине канала от 865оС до 450оС. Расчетное давление пирогаза Pизб=0.2 МПа.

Данные о характеристиках среды охлаждения: среда охлаждения – пароводяная эмульсия; давление среды = 130 кгс/см2; температура среды = 330оС; коэффициент теплоотдачи = 14500 Вт/(м2 *град).

В качестве расчетной модели рассматривается внутренняя труба, на внутренней и внешней поверхности которой в качестве граничных условий задается конвективный теплообмен с окружающей средой заданной температуры, с коэффициентами теплоотдачи, рассчитанными по аналитической методике.

Тепловой расчет теплообменника

Граничные условия и нагрузки, необходимые для расчёта теплового состояния внутренней трубы охладителя:

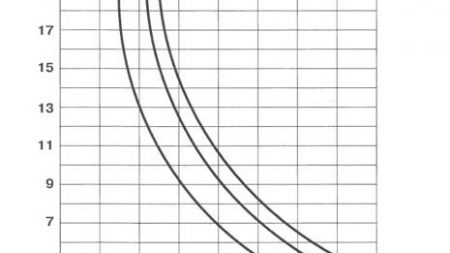

- На внутренней стенке трубы задается условие конвекции. Принимается линейное распределение температуры среды по длине трубы от 865ºС на входе до 450ºС на выходе. Принимается линейная зависимость коэффициента теплоотдачи от температуры. Кроме того, просчитаны дополнительные варианты для постоянных значений коэффициента теплоотдачи 500 и 750 Вт/(м2 *К).

- На внешней стенке трубы, граничащей с кипящей парогазовой эмульсией, задается условие конвекции. Температура среды и коэффициент теплоотдачи принимаются постоянными в соответствии с исходными данными.

- На внешней стенке трубы, граничащей с неподвижным воздухом, задается температура окружающего воздуха 40ºС и коэффициент теплоотдачи 3,7 Вт/(м2 *К).

- По плоскостям симметрии задается адиабатическая стенка (нулевой тепловой поток).

Расчет напряженно-деформированного состояния узла теплообменника

Для расчета напряженно-деформированного состояния узла входа пирогаза создана модель, включающая части внутренней и внешней трубы.

В качестве нагрузки принимается поле температур, полученное в результате теплового расчета, а также давления пирогаза, охлаждающей эмульсии и атмосферы. Кинематические граничные условия не препятствуют деформированию модели, т.е не учитываются возможные усилия, вызванные монтажом и закреплениями, препятствующими деформации конструкции при нагреве.

Граничные условия и нагрузки необходимые для тепломеханического расчета входного узла:

- На внутренней стенке внутренней трубы задается условие конвекции. Принимается линейное распределение температуры среды по длине трубы из расчета 865ºС на входе до 450ºС на выходе из охладителя. Принималась линейная зависимость коэффициента теплоотдачи от температуры в соответствии с таблицей 5. Давление на стенке задается равным 0.3 МПа в соответствии с исходными данными.

- В межтрубном пространстве задается условие конвекции. Температура среды и коэффициент теплоотдачи принимаются постоянными в соответствии с исходными данными. Давление на стенках 13 МПа.

- На внешней стенке трубы, граничащей с неподвижным воздухом, задается температура окружающего воздуха 40ºС и коэффициент теплоотдачи 3,7 Вт/(м2 *К) и давление 0.1 МПа.

- По плоскостям симметрии задается адиабатическая стенка (нулевой тепловой поток) и равенство нулю нормальных перемещений.

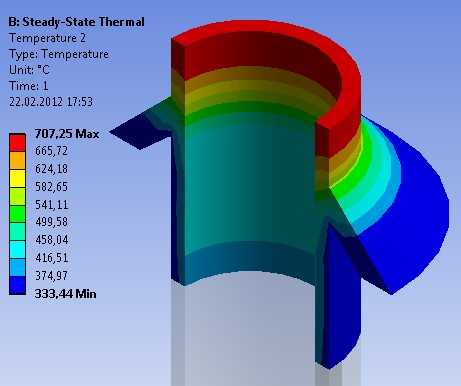

Результаты расчета прочности деталей теплообменного аппарата (эквивалентные напряжения, определенные по теории наибольших касательных напряжений) представлены на рисунке.

Заключение

1. На основе предоставленных данных проведен расчет теплофизических свойств смеси пирогаза и коэффициентов теплоотдачи на внутренней и внешней поверхностях трубы, необходимые для постановки задачи расчета температурного и напряженного состояния конструкции.

2. В результате теплового расчета внутренней трубы теплообменного аппарата было получено распределение температур по ее стенке. Максимальные значения температуры в различных узлах приведены в таблице 6.

3. Расчет тепломеханического состояния входного узла показал, что уровень максимальных эквивалентных напряжений в линейно-упругой постановке достигает 300-370 МПа, что значительно превышает допустимое значение 140 МПа. Это свидетельствует о возможном превышении предела текучести стали, необходимости проведения поверочного расчета в нелинейной (упруго-пластической) постановке и оценки циклической прочности конструкции.

4. В тепломеханическом расчете предполагалось, что условия закрепления теплообменника не препятствуют свободному деформированию материала труб под действием нагрева. Для учета возможного влияния закрепления необходимо моделирование всей геометрии теплообменника до ближайших жесткозакрепленных точек.

5. Оценка коэффициента теплоотдачи на внутренней стенке трубы с пирогазом проведена по вычисленным значениям вязкости, теплоемкости, теплопроводности для принятого состава смеси пирогаза. Однако, эти свойства чувствительны к составу смеси пирогаза, а, следовательно, при отклонениях в составе смеси от указанных в таблице 1 изменятся и значения коэффициента теплоотдачи. Кроме того, при оценке коэффициента теплоотдачи не учтена локальная интенсификация теплообмена на поворотах потока и его зависимость от неравномерности поля скорости. Для более точного определения распределения коэффициента теплоотдачи по внутренней стенке трубы необходимо проведение детального моделирования течения пирогаза и теплообмена.

multiphysics.ru

Расчет теплообменного аппарата «труба в трубе»

Практическое занятие июня 2017 г.

12 июня 2017 г. Совместный процесс конвекции и теплопроводности называется конвективным теплообменом. Естественная конвекция вызывается разностью удельных весов неравномерно нагретой среды, осуществляется

ПодробнееРасчет кожухотрубного теплообменника

Расчет кожухотрубного теплообменника Общие сведения Кожухотрубные теплообменники наиболее широко распространены в пищевых производствах. Это объясняется следующими их достоинствами компактностью, невысоким

ПодробнееЗадачи по гидравлике

Задачи по гидравлике Задача 8 Определить режим течения воды в кольцевом пространстве теплообменника типа «труба в трубе» Наружная труба 6х,5 мм, внутренняя 57х мм, расход воды V м /ч, кинематический коэффициент

ПодробнееЛекция 5 Классификация расчетов ТА

Лекция 5 Классификация расчетов ТА При расчете и проектировании ТА принято различать: тепловой конструктивный, тепловой поверхностный, компоновочный, гидравлический, механический и технико-экономический

РАСЧЕТ ТЕПЛОПЕРЕДАЧИ В ПИЩЕВОЙ АППАРАТУРЕ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ Государственное образовательное учреждение высшего профессионального образования «Оренбургский государственный университет» Кафедра машин и аппаратов

ПодробнееГидродинамика ВТОРЫЕ ВОПРОСЫ

Гидродинамика Первые вопросы 1. Вывод уравнения неразрывности. Какой вид имеет это уравнение при стационарном течении несжимаемой среды и при неустановившемся течении. 2. Вывод уравнения Навье Стокса для

ПодробнееГИДРОДИНАМИКА ПЕРВЫЕ ВОПРОСЫ

ГИДРОДИНАМИКА ПЕРВЫЕ ВОПРОСЫ 1. Вывод уравнения неразрывности. Какой вид имеет это уравнение при стационарном течении несжимаемой среды и при неустановившемся тесении. 2. Вывод уравнения Навье Стокса для

ПодробнееРасчѐт коэффициента теплоотдачи α

Расчѐт коэффициента теплоотдачи α Рассмотрим несколько случаев теплоотдачи. 1. Поток движется внутри труб в турбулентной области. В этом случае уравнение для расчѐта критерия Нуссельта Nu, а следовательно,

ПодробнееУстройство для тепловлажностной

Д т н С Я Давыдов, д т н Н П Косарев, д т н Н Г Валиев, к т н В Н Корюков ФГБОУ ВПО «Уральский государственный горный университет», г Екатеринбург, Россия ФГАОУ ВПО «Уральский федеральный университет»,

ПодробнееКалькулятор теплообменного аппарата.

Калькулятор теплообменного аппарата. Калькулятор теплообменника предназначен для ввода параметров греющего и нагреваемого теплоносителей на паспортном режиме, а так же для ввода геометрических характеристик

ПодробнееПрактическое занятие мая 2017 г.

4 мая 2017 г. Теплопроводность это процесс распространения теплоты между соприкасающимися телами или частями одного тела с различной температурой. Для осуществления теплопроводности необходимы два условия:

ПодробнееТЕПЛОПЕРЕДАЧА. mw dq = dh Vdp + d 2

ТЕПЛОПЕРЕДАЧА План лекции: 1. Дополнительные условия подобия при течении газов с большими скоростями. Особенности процесса теплоотдачи в высокоскоростной газовый поток. Методика расчета теплоотдачи в высокоскоростных

ПодробнееКинетика процессов массопередачи

Кинетика процессов массопередачи Продолжим аналогию процессов теплопередачи и массопередачи. В теплопередаче мы шли по пути определения тепловой нагрузки Q, движущей силы Δt ср и, самое главное и сложное

Подробнее10 ТЕПЛООБМЕННЫЕ АППАРАТЫ

0 ТЕПЛООБМЕННЫЕ АППАРАТЫ 0. Классификация теплообменных аппаратов Теплообменный аппарат – устройство, в котором осуществляется процесс передачи теплоты от одного теплоносителя кдругому. По принципу действия:

ПодробнееВЕСТНИК ГГТУ ИМ. П. О. СУХОГО

58 ВЕСТНИК ГГТУ ИМ. П. О. СУХОГО 4 2014 УДК 536.24 УСТАНОВЛЕНИЕ ЭМПИРИЧЕСКИХ ЗАВИСИМОСТЕЙ И РАЗРАБОТКА КРИТЕРИАЛЬНЫХ УРАВНЕНИЙ ДЛЯ ОПИСАНИЯ ИНТЕНСИВНОСТИ ПРОЦЕССА ТЕПЛООБМЕНА ПРИ ПАРООБРАЗОВАНИИ ХЛАДАГЕНТОВ

ПодробнееВАРИАНТ 81. Задача 1

ВАРИАНТ 81 Задача 1 Газовая смесь массой m, имеющая начальную плотность 0,9 кг/м3, в ходе политропного процесса сжимается от давления 0,1 МПа до давления Рк. При этом еѐ температура достигает значения

ПодробнееАлгоритм расчѐта теплообменного аппарата

Алгоритм расчѐта теплообменного аппарата Алгори тм набор инструкций, описывающих порядок действий исполнителя для достижения некоторого результата. Само слово «алгоритм» происходит от имени арабского учѐного

ПодробнееЛекция Аэродинамические сопротивления

Лекция 17 Аэродинамика воздушного и газового потока. План: 17.1 Система газовоздушного тракта 17.2 Аэродинамические сопротивления 17.1 Система газовоздушного тракта Нормальная работа котла возможна при

ПодробнееКОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕ- ДЕРАЦИИ Федеральное государственное автономное образовательное учреждение высшего образования «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

ПодробнееСОДЕРЖАНИЕ ВВЕДЕНИЕ… 4

СОДЕРЖАНИЕ ВВЕДЕНИЕ… 4 1 ОБЗОР ПРОЕКТИРУЕМОГО ОБОРУДОВАНИЯ… 5 1.1 Классификация теплообменных аппаратов по назначению… 5 1.2 Классификация кожухотрубчатых теплообменников… 6 1.3 Нагревающие и охлаждающие

ПодробнееПодогреватели низкого давления

Подогреватели низкого давления Подогреватель ПН-400-26-2-IV (К-300-240) 1 водяная камера; 2 анкерная связь; 3 корпус; 4 каркас трубной системы; 5 трубки; 6 отбойный щиток; 7 патрубок отсоса паровоздушной

ПодробнееНовокуйбышевск 2015 г.

ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ САМАРСКОЙ ОБЛАСТИ «НОВОКУЙБЫШЕВСКИЙ НЕФТЕХИМИЧЕСКИЙ ТЕХНИКУМ» УТВЕРЖДАЮ Заместитель директора по УР В. Б. Семисаженова 2015 г. ОСНОВЫ

Подробнееdocplayer.ru

Расчет теплообменного аппарата труба в трубе

Федеральное агентство по образованию Российской Федерации

Казанский государственный архитектурно-строительный университет

Кафедра Теплогазоснабжения и вентиляции

Расчетно – графические работы №1, №2.

Выполнил: студент гр № 07-41 Гараева А.И.

Шифр 11-06-023

Проверил: преподаватель Замалеев З.Х.

Казань 2010

Расчетно – графическая работа. Вариант №8.

1. Расчет теплообменного аппарата «труба в трубе».

Задание: Определить поверхность нагрева и число секций теплообменника типа «труба в трубе». Нагреваемая жидкость (вода) движется по внутренней стальной трубе (

) диаметром и имеет температуры: на входе , на выходеРасход нагреваемой жидкости

Тепло к нагреваемой жидкости передается от конденсирующегося в кольцевом канале между трубами пара. Температура конденсации

Расположение теплообменника – горизонтальное, длина одной секции

К пояснительной записке приложить эскизный чертеж теплообменника. Размеры наружной трубы выбрать конструктивно.

Расчет.

Тепловой расчет теплообменных аппаратов основан на совместном решении уравнения теплового баланса и уравнения теплопередачи. Из первого уравнения можно найти количество тепла, расходуемого на тепловой процесс, а также расходы теплоносителей. Второе уравнение позволяет определить поверхность теплообмена, необходимую для проведения теплового процесса.

1.1 Определение количества передаваемого тепла и расхода пара.

Уравнение теплового баланса имеет вид:

(1.1)где –

– количество передаваемого тепла, Вт – расходы, соответственно греющего и нагреваемого теплоносителей, кг/с. – изменение энтальпии соответствующих теплоносителей, Дж/кгПри отсутствии изменения агрегатного состояния

(1.2)где

– средняя удельная теплоемкость жидкого теплоносителя в интервале температур от до , и – начальная и конечная температуры теплоносителя,С учетом (1.2) уравнение (1.1) примет вид

(1.3)Тогда расход греющего пара определиться как

(1.4) – соответственно, энтальпии греющего пара и конденсата, .1.2 Определение поверхности теплообмена.

Необходимая для теплового процесса поверхность теплообмена определяется из уравнения

(1.5)где К – коэффициент теплопередачи,

– средний температурный напор,F – поверхность теплообмена,

Из (1.5) имеем:

(1.6)Характер зависимости для расчета

определяется направлениями возможного движения теплоносителей, в рассматриваемой задаче: (1.7)где

При расчете теплообменных аппаратов с тонкостенными трубами (

) можно пользоваться формулой для коэффициента теплопередачи через плоскую стенку (1.10)который и заложен в уравнениях (1.5) и (1.6)

– толщина стенки трубы, – коэффициент теплопроводности материала трубы.Коэффициент теплоотдачи от конденсирующегося пара к стенке

может быть определен по формуле: (1.11)где

– приведенный критерий Рейнольдса – вычисляется по критериальной зависимости (4.15) [2]; – температура стенки со стороны пара – в первом приближенииВ – комплекс, значение которого приведены в табл.4.13 [2].

При

Коэффициент теплоотдачи

от стенки к движущейся жидкости рассчитывается по формуле: (1.12)где

– вычисляется по критериальным зависимостям (4.6 – 4.9) [2] в зависимости от значения – коэффициент теплопроводности жидкого теплоносителя,В критериальных зависимостях

и определяется при температуреа

– при температуреmirznanii.com

Тепловой расчет теплообменного аппарата типа «Труба в трубе»

Филиал государственного образовательного учреждения

высшего профессионального образования

«Московский энергетический институт

(технический университет)»

в г. Волжском.

Кафедра промышленной теплоэнергетики

Тепловой расчет теплообменного аппарата

типа «труба в трубе»

Студент:

Группа:

Преподаватель:

Шевченко А.С.

АТП-1-01

Литвинов С.А.

Волжский 2003

Исходные данные:

1 – горячий теплоноситель

масло МС-20

w1 = 0,5 м/с

t1’= 105°C

t1”= 60°C

2 – холодный теплоноситель

вода

w2 = 4,0 м/с

t2’= 24°C

d2/d1 = 36/32 мм, D = 58 мм, материал стенки – латунь l = 115 Вт/м.град,

потери теплоты D = 1,5%, длина секции l1 = 1,9 м.

Решение:

1. Определение количества передаваемой теплоты и параметров потоков, проходящих через аппарат.

Средняя температура масла: tcp1 = 0,5(t1’+t1”) = 0,5(105+60) = 82,5°C.

При этой температуре для масла МС-20: r1 = 857,516 кг/м3, Ср1 = 2,2355 кДж/кг.град.

Расход масла: G1=w1צ1×r1 = 0,5×0,25×3,141×(0,032)2×857,516=0,345 кг/с.

Количество передаваемой теплоты: Q1=G1×Cp1× (t1’-t1”)=0,345×2,2355×45=34,706 ,кВт.

С учетом тепловых потерь:Q2=Q1(1-D/100)=34,706×0,985=34,185 ,кВт.

Принимаемая температуру воды t2”=27 оС, таким образом, tср2=25,5 оС следовательно, Ср2 = 4,1767 кДж/кг.град, плотность r2 = 996,45 кг/м3.

Расход воды: G2=w2צ2×r2 = 4×0,25×3,141×(0,036)2×996,45=4,057 кг/с.

Температура охлаждающей воды на выходе: t2” =27 oC

Средняя температура воды: tcp2 = 0,5(t2’+t2”) = 0,5(24+27) = 25,5°C

Отличие менее 2%

2. Выбор теплофизических характеристик потоков.

Для масла МС-20 при tcp1 = 82,5°C:

n1= 36,275.10-6 м2/с; Prж1= 546; l1= 0,12675 Вт/м.град; b1= 6,61.10-4 К-1

Для воды при tcp2 = 25,5°C:

n2= 0,895.10-6 м2/с; Prж2= 6,14; l2= 60,945 .10-2 Вт/м.град

3. Определение среднелогарифмической разности температур.

t1’= 105°C® t1”= 60°C Dtб= 105-24= 81

t2”= 27°C ¬t2’= 24°C Dtм= 60-27 = 33

Определим среднелогарифмическую разность температур:

Dtср=(Dtб – Dtм)/ln(Dtб/Dtм)=53,5

4. Расчет коэффициента теплопередачи.

Число Рейнольдса для масла:

441<2320 Þ режим движения ламинарный.

Определим коэффициент теплоотдачи от масла к стенке:

Так как температура стенки неизвестна, в первом приближении принимаем

tc1 = tcp1– Dt/2 = 82,5 – 45/2 = 60°C. При этой температуре Prc1=1340.

Число Грасгофа:

,Вт/м2×град

Число Рейнольдса для охлаждающей воды: dэкв=D – d2= 0,058 – 0,036 = 0,022 м

; 98324>10 000 Þ режим движения турбулентный

Примем tc2 = tcp2+ Dt/2 = 25,5 + 3/2 = 27°C Þ Prc2=5,9

,Вт/м2×град

Линейный коэффициент теплопередачи:

,Вт/м×град

Определяем температуры стенок:

oC(было принято 60°С)

oC (было принято 27°С)

При tc1=29,75°C для масла МС-20 Prc1=7309,8 и =0,523 (было 0,8)

При tc2=26,1°C для воды Prc2=6,044 и = 1,9 (было 1,00)

С учетом новых значений поправок: Nu1=22,63 a1=89,63 Вт/м2.град

Nu2=756,8 a2=20942,1 Вт/м2.град

Новое значение коэффициента теплопередачи: kl=2,7,Вт/м×град

Уточним значения температур стенок: tс1=32оС(было29,75 оС)

tс2=25,7оС(было 25,5оС)

Совпадение достаточно точное.

5. Определение поверхности теплообмена.

Общая длина теплообменника: L=Q1/(kl×p×Dtcp)=34,706/(2,7×3,14×53,5)=76,5 м

Поверхность теплообмена: F=p×d1×L=3,14×0,03×76,5=7,7 м2

Число секций: z=L/l1=76,5/1,9=40 штук

vunivere.ru

Расчёт теплообменника труба в трубе

Теплообменник типа труба в трубе: конструктивные особенности, расчет

Теплообменник типа труба в трубе, принцип работы которого основан на постоянном контакте теплоносителя с обрабатываемой жидкостью, используется в технологических системах для нагревания или охлаждения теплоносителя с небольшой поверхностью теплообмена на предприятиях газовой, нефтяной, нефтехимической и химической промышленности. Применяются теплообменники с такой конструкцией и в пищевой промышленности, например в виноделии и при производстве молочных продуктов.

Отопительное оборудование

Конструктивные особенности теплообменников

Надежность работы теплообменников, изготовленных по типу труба в трубе, удобство их эксплуатации основано на таких факторах как:

- компенсация температурных деформаций

- плотность и прочность разъемных фланцевых соединений

- удобство при техническом обслуживании агрегата.

Теплообменник

Основным элементом теплообменника данного типа является устройство, которое состоит из двух труб, имеющих разный диаметр.

Значительная разница в диаметре позволяет вставить одну трубу в другую по продольной оси, оставляя промежуток между стенками труб для свободного перемещения теплоносителя. Подключение к системе обеспечивает постоянный пропуск противотоком обрабатываемого продукта и горячей воды, пара или холодного рассола.

Конструкция теплообменника состоит из нескольких прямолинейных участков труб, расположенных друг над другом. Внутренние трубы с меньшим диаметром последовательно соединены друг с другом дугами в полуокружность (переходными каналами), которые крепятся фланцевым соединением. Соединение наружных труб выполняется специальными патрубками, позволяющими продукту свободно перемещаться по секции. Величина элементов труб и их количество в одном звене может быть различным, что определяется в первую очередь необходимой производительностью теплообменника.

Расчет теплообменника

Теплообменный аппарат проектируется на основании:

- Теплового расчета с определением площадей поверхности теплообменника,

- Конструктивного расчета основных геометрических параметров агрегата и его узлов,

- Гидравлического расчета, определяющего потерю напора,

- Расчета тепловой изоляции оборудования,

- Подсчета экономической эффективности.

Теплообменник труба в трубе

Технические характеристика теплообменников могут сильно различаться, что зависит от области их использования, модели и производственной потребности технологического процесса линии или системы. При расчете агрегата принимается во внимание основное его назначение – обмен тепловыми параметрами теплоносителя и обрабатываемой среды. На основе физических свойств теплоносителей выполняется расчет теплообменника труба в трубе с учетом различных характеристик агрегата и системы в целом. Для этого оцениваются следующие параметры:

- уровень тепловых потерь,

- технологическая и тепловая схема,

- совокупность сопутствующих факторов,

- устанавливается расход теплоносителя,

- определяются величины начальной и конечной температуры,

- определяется тепловая нагрузка,

- составляется баланс работоспособности системы.

Кроме этого необходимо учитывать степень агрессивного воздействия среды на материал, из которого изготавливается теплообменник, токсичность и физико-химические свойства. Важной частью расчета является определение направления движения теплоносителя.

Наиболее предпочтителен вариант противоточного направления движения, так как это дает возможность повысить тепловую производительность, уменьшив рабочую поверхность оборудования.

При противоточном движении перепады температур в теплоносителях увеличиваются, уменьшается расход энергии. Порядок расчета производительности теплообменников считается сложной технической задачей, поэтому для того чтобы изготовить теплообменник типа «труба в трубе» своими руками, потребуется не только желание, но и достаточно большой багаж профессиональных знаний.

Производство теплообменников

В промышленном производстве теплообменников используются современные технологии и высокоточное оборудование. Сложный технологический процесс производства включает в себя десятки различных операций. Для изготовления используется высококачественная листовая сталь, обладающая устойчивостью к агрессивным средам и воздействию высоких температур. Использование автоматизированных сварочных линий, математическая точность и строгий контроль на всех участках производства обеспечивают высокое качество продукции.

Теплообменники выпускаются в следующих вариантах:

- с приварными двойниками,

- агрегаты со съемными двойниками.

По типам теплообменники делят на:

- разборные агрегаты, малогабаритные тип ТТРМ,

- однопоточные, неразборного типа ТТОН,

- однопоточные, разборного типа ТТОР,

- многопоточные разборного типа ТТМ.

Схема теплообменника труба в трубе

Преимущества теплообменных агрегатов «труба в трубе»

Сравнительно высокая стоимость на единицу поверхности процесса теплообмена компенсируется разнообразием компоновок и возможностью сборки агрегатов из стандартных элементов на месте установки агрегата. Это также дает возможность наращивания или уменьшения числа секций при изменении параметров технологического процесса.

Для обеспечения эффективной очистки внутренней поверхности теплообменников используется возможность выбора необходимых размеров входных и выходных патрубков. Конструкция агрегатов обеспечивает контроль по распределению потоков теплоносителя на каждый канал, это особенно важно в процессе охлаждения вязких жидкостей при работе одного насоса в группе агрегатов.

Статьи, материалы по практическим приложениям

Использование программного пакета MATLAB для оптимизации теплообменника труба в трубе

Журнал Exponenta.pro. Математика в приложениях. #1(5)/ 2004.

Андрижиевский А. А. Веремеева О. Н. Трифонов А. Г.

1. Введение

Понятие оптимизации предполагает получение наилучших результатов в заданных условиях. С математической точки зрения задача оптимизации заключается в отыскании экстремума некоторого критерия (набора критериев) эффективности функционирования реального объекта при наличии ряда ограничений на его технологические и конструкционные параметры.

Применительно к оптимизации теплообменных устройств типа в качестве технологических параметров системы рассматриваются:

– линейные скорости потоков в трубном и межтрубном пространствах

– коэффициенты теплообмена

– разность температур между рабочими средами

– тепловая нагрузка теплообменного аппарата (ТА).

К параметрам технологических режимов относят – массовые расходы потоков, а также входные и выходные температуры потоков. В качестве варьируемых параметров рассматриваются – массовый расход холодного потока, конечные температуры потоков и количество теплоты, передаваемой в ТА.

На стадии проектирования ТА в задаче его оптимизации можно выделить следующие основные этапы:

– общий анализ задачи оптимизации

– определение критерия эффективности или оптимизации

– выбор оптимизирующих или управляемых переменных и анализ их влияния на критерий оптимизации

– составление математической модели

– выбор алгоритма поиска оптимального значения

– программная реализация и проведение оптимизационных расчетов.

Первый этап предполагает предварительный общий анализ задачи оптимизации: анализ возможных вариантов технологических схем, выяснение типа задачи оптимизации и т.д.

На втором этапе определяется вид целевой функции оптимизации ТА. Для оценки эффективности ТА могут быть использованы критерии различного вида: технологические, термодинамические, экономические и т.п. Наиболее общим и полным является технико-экономический критерий эффективности в виде приведенных затрат.

Третий этап предполагает выявление качественного влияния оптимизирующих переменных на выбранную целевую функцию с учетом возможных ограничений. При выборе оптимизирующих переменных необходимо учитывать, что по некоторым из них оптимум может находиться на самом ограничении. Кроме того, на этом этапе важно исключить все ограничения, которые заведомо не будут достигаться в оптимальном режиме.

Четвертый этап предназначен для установления в математической форме связи критерия оптимизации с управляемыми переменными, а также математической трактовки всех имеющихся ограничений. Цель этого этапа – получение математической формулировки задачи оптимизации.

Пятый этап состоит в составлении последовательности логических и вычислительных действий, обеспечивающих решение математической задачи нахождения экстремума критерия оптимизации в области изменений управляемых переменных. В практике математического моделирования наибольшее распространение получили графический способ записи алгоритма (блок-схемы) и запись алгоритма в виде последовательности шагов.

Шестой этап включает в себя реализацию вычислительного алгоритма и поиск оптимальных значений целевой функции [1].

В данной работе приводится описание применения пакета Simulink [2] совместно с системой MATLAB [3] для оптимизации теплообменника типа. Под оптимизацией параметров ТА в данном случае подразумевается поиск минимума целевой функции (приведенных затрат) посредством варьирования площадей проходных сечений рабочих сред.

2. Математическая модель

Внешний вид и обобщенные технологические параметры моделируемого ТА представлены на рис.1.

Рис. 1. Внешний вид теплообменника

Процесс теплообмена в ТА представляет собой взаимосвязанную иерархическую совокупность элементарных процессов теплопроводности, конвекции и излучения.

Интенсивность переноса тепла посредством теплопроводности определяется коэффициентом теплопроводности и температурным градиентом, а конвективного теплообмена – коэффициентом теплоотдачи. Процессы конвективного теплообмена неразрывно связаны с условиями движения среды – режимами течения. При ламинарном режиме течения перенос теплоты в направлении нормали к стенке ТА осуществляется в основном вследствие теплопроводности, а при турбулентном режиме течения происходит интенсивное перемешивание частиц среды.

При построении математической модели ТА примем, что:

– структура потоков теплоносителей соответствует модели идеального вытеснения, в основе которой лежит допущение о поршневом течении без перемешивания вдоль потока при равномерном распределении вещества в направлении, перпендикулярном движению

– теплоносители движутся в теплообменнике в режиме противотока

– их движение не сопровождается фазовыми переходами

– в межтрубном пространстве движется холодный теплоноситель, во внутренней трубе – горячий

– теплофизические свойства берутся при средних температурах теплоносителей.

Целевая функция включает капитальные и эксплуатационные затраты и имеет следующий вид

Расчет теплообменника труба в трубе

Теплообменники типа труба в трубе имеют определенные преимущества и недостатки, не ознакомившись с которыми не стоит приступать к расчету теплообменника труба в трубе . Пример конструкции теплообменника типа труба в трубе можно наблюдать на рисунке ниже:

Как можно видеть из вышеприведенной схемы конструкции теплообменника его основными элементами являются трубы, что, собственно, можно заключить и из его названия. Из этой его конструктивной особенности и проистекают преимущества и недостатки теплообменников типа труба в трубе.

Преимущества теплообменников труба в трубе :

- простота изготовления

- высокий коэффициент теплопередачи вследствие большой скорости обоих теплоносителей.

Недостатки теплообменников труба в трубе :

- громоздкость

- сложность очистки межтрубного пространства

- высокая стоимость ввиду большого расхода металла на наружные трубы, не участвующие в теплообмене.

Ввиду вышеописанных недостатков более целесообразно отдать предпочтение пластинчатым теплообменникам. Кроме того, расчет пластинчатого теплообменника специалисты компании Астера помогут выполнить совершенно бесплатно.

Если же вышеперечисленные недостатки теплообменников типа труба в трубе не поколебали Вашей уверенности в целесообразности их использования, то основные данные и формулы, необходимые для расчета теплообменника труба в трубе. Вы найдете в материале посвященном расчету площади теплообменника .

Источники:

sferatd.ru

Расчёт теплообменника труба в трубе

Теплообменник типа труба в трубе: конструктивные особенности, расчет

Теплообменник типа труба в трубе, принцип работы которого основан на постоянном контакте теплоносителя с обрабатываемой жидкостью, используется в технологических системах для нагревания или охлаждения теплоносителя с небольшой поверхностью теплообмена на предприятиях газовой, нефтяной, нефтехимической и химической промышленности. Применяются теплообменники с такой конструкцией и в пищевой промышленности, например в виноделии и при производстве молочных продуктов.

Отопительное оборудование

Конструктивные особенности теплообменников

Надежность работы теплообменников, изготовленных по типу труба в трубе, удобство их эксплуатации основано на таких факторах как:

- компенсация температурных деформаций

- плотность и прочность разъемных фланцевых соединений

- удобство при техническом обслуживании агрегата.

Теплообменник

Основным элементом теплообменника данного типа является устройство, которое состоит из двух труб, имеющих разный диаметр.

Значительная разница в диаметре позволяет вставить одну трубу в другую по продольной оси, оставляя промежуток между стенками труб для свободного перемещения теплоносителя. Подключение к системе обеспечивает постоянный пропуск противотоком обрабатываемого продукта и горячей воды, пара или холодного рассола.

Конструкция теплообменника состоит из нескольких прямолинейных участков труб, расположенных друг над другом. Внутренние трубы с меньшим диаметром последовательно соединены друг с другом дугами в полуокружность (переходными каналами), которые крепятся фланцевым соединением. Соединение наружных труб выполняется специальными патрубками, позволяющими продукту свободно перемещаться по секции. Величина элементов труб и их количество в одном звене может быть различным, что определяется в первую очередь необходимой производительностью теплообменника.

Расчет теплообменника

Теплообменный аппарат проектируется на основании:

- Теплового расчета с определением площадей поверхности теплообменника,

- Конструктивного расчета основных геометрических параметров агрегата и его узлов,

- Гидравлического расчета, определяющего потерю напора,

- Расчета тепловой изоляции оборудования,

- Подсчета экономической эффективности.

Теплообменник труба в трубе

Технические характеристика теплообменников могут сильно различаться, что зависит от области их использования, модели и производственной потребности технологического процесса линии или системы. При расчете агрегата принимается во внимание основное его назначение – обмен тепловыми параметрами теплоносителя и обрабатываемой среды. На основе физических свойств теплоносителей выполняется расчет теплообменника труба в трубе с учетом различных характеристик агрегата и системы в целом. Для этого оцениваются следующие параметры:

- уровень тепловых потерь,

- технологическая и тепловая схема,

- совокупность сопутствующих факторов,

- устанавливается расход теплоносителя,

- определяются величины начальной и конечной температуры,

- определяется тепловая нагрузка,

- составляется баланс работоспособности системы.

Кроме этого необходимо учитывать степень агрессивного воздействия среды на материал, из которого изготавливается теплообменник, токсичность и физико-химические свойства. Важной частью расчета является определение направления движения теплоносителя.

Наиболее предпочтителен вариант противоточного направления движения, так как это дает возможность повысить тепловую производительность, уменьшив рабочую поверхность оборудования.

При противоточном движении перепады температур в теплоносителях увеличиваются, уменьшается расход энергии. Порядок расчета производительности теплообменников считается сложной технической задачей, поэтому для того чтобы изготовить теплообменник типа «труба в трубе» своими руками, потребуется не только желание, но и достаточно большой багаж профессиональных знаний.

Производство теплообменников

В промышленном производстве теплообменников используются современные технологии и высокоточное оборудование. Сложный технологический процесс производства включает в себя десятки различных операций. Для изготовления используется высококачественная листовая сталь, обладающая устойчивостью к агрессивным средам и воздействию высоких температур. Использование автоматизированных сварочных линий, математическая точность и строгий контроль на всех участках производства обеспечивают высокое качество продукции.

Теплообменники выпускаются в следующих вариантах:

- с приварными двойниками,

- агрегаты со съемными двойниками.

По типам теплообменники делят на:

- разборные агрегаты, малогабаритные тип ТТРМ,

- однопоточные, неразборного типа ТТОН,

- однопоточные, разборного типа ТТОР,

- многопоточные разборного типа ТТМ.

Схема теплообменника труба в трубе

Преимущества теплообменных агрегатов «труба в трубе»

Сравнительно высокая стоимость на единицу поверхности процесса теплообмена компенсируется разнообразием компоновок и возможностью сборки агрегатов из стандартных элементов на месте установки агрегата. Это также дает возможность наращивания или уменьшения числа секций при изменении параметров технологического процесса.

Для обеспечения эффективной очистки внутренней поверхности теплообменников используется возможность выбора необходимых размеров входных и выходных патрубков. Конструкция агрегатов обеспечивает контроль по распределению потоков теплоносителя на каждый канал, это особенно важно в процессе охлаждения вязких жидкостей при работе одного насоса в группе агрегатов.

Статьи, материалы по практическим приложениям

Использование программного пакета MATLAB для оптимизации теплообменника труба в трубе

Журнал Exponenta.pro. Математика в приложениях. #1(5)/ 2004.

Андрижиевский А. А. Веремеева О. Н. Трифонов А. Г.

1. Введение

Понятие оптимизации предполагает получение наилучших результатов в заданных условиях. С математической точки зрения задача оптимизации заключается в отыскании экстремума некоторого критерия (набора критериев) эффективности функционирования реального объекта при наличии ряда ограничений на его технологические и конструкционные параметры.

Применительно к оптимизации теплообменных устройств типа в качестве технологических параметров системы рассматриваются:

– линейные скорости потоков в трубном и межтрубном пространствах

– коэффициенты теплообмена

– разность температур между рабочими средами

– тепловая нагрузка теплообменного аппарата (ТА).

К параметрам технологических режимов относят – массовые расходы потоков, а также входные и выходные температуры потоков. В качестве варьируемых параметров рассматриваются – массовый расход холодного потока, конечные температуры потоков и количество теплоты, передаваемой в ТА.

На стадии проектирования ТА в задаче его оптимизации можно выделить следующие основные этапы:

– общий анализ задачи оптимизации

– определение критерия эффективности или оптимизации

– выбор оптимизирующих или управляемых переменных и анализ их влияния на критерий оптимизации

– составление математической модели

– выбор алгоритма поиска оптимального значения

– программная реализация и проведение оптимизационных расчетов.

Первый этап предполагает предварительный общий анализ задачи оптимизации: анализ возможных вариантов технологических схем, выяснение типа задачи оптимизации и т.д.

На втором этапе определяется вид целевой функции оптимизации ТА. Для оценки эффективности ТА могут быть использованы критерии различного вида: технологические, термодинамические, экономические и т.п. Наиболее общим и полным является технико-экономический критерий эффективности в виде приведенных затрат.

Третий этап предполагает выявление качественного влияния оптимизирующих переменных на выбранную целевую функцию с учетом возможных ограничений. При выборе оптимизирующих переменных необходимо учитывать, что по некоторым из них оптимум может находиться на самом ограничении. Кроме того, на этом этапе важно исключить все ограничения, которые заведомо не будут достигаться в оптимальном режиме.

Четвертый этап предназначен для установления в математической форме связи критерия оптимизации с управляемыми переменными, а также математической трактовки всех имеющихся ограничений. Цель этого этапа – получение математической формулировки задачи оптимизации.

Пятый этап состоит в составлении последовательности логических и вычислительных действий, обеспечивающих решение математической задачи нахождения экстремума критерия оптимизации в области изменений управляемых переменных. В практике математического моделирования наибольшее распространение получили графический способ записи алгоритма (блок-схемы) и запись алгоритма в виде последовательности шагов.

Шестой этап включает в себя реализацию вычислительного алгоритма и поиск оптимальных значений целевой функции [1].

В данной работе приводится описание применения пакета Simulink [2] совместно с системой MATLAB [3] для оптимизации теплообменника типа. Под оптимизацией параметров ТА в данном случае подразумевается поиск минимума целевой функции (приведенных затрат) посредством варьирования площадей проходных сечений рабочих сред.

2. Математическая модель

Внешний вид и обобщенные технологические параметры моделируемого ТА представлены на рис.1.

Рис. 1. Внешний вид теплообменника

Процесс теплообмена в ТА представляет собой взаимосвязанную иерархическую совокупность элементарных процессов теплопроводности, конвекции и излучения.

Интенсивность переноса тепла посредством теплопроводности определяется коэффициентом теплопроводности и температурным градиентом, а конвективного теплообмена – коэффициентом теплоотдачи. Процессы конвективного теплообмена неразрывно связаны с условиями движения среды – режимами течения. При ламинарном режиме течения перенос теплоты в направлении нормали к стенке ТА осуществляется в основном вследствие теплопроводности, а при турбулентном режиме течения происходит интенсивное перемешивание частиц среды.

При построении математической модели ТА примем, что:

– структура потоков теплоносителей соответствует модели идеального вытеснения, в основе которой лежит допущение о поршневом течении без перемешивания вдоль потока при равномерном распределении вещества в направлении, перпендикулярном движению

– теплоносители движутся в теплообменнике в режиме противотока

– их движение не сопровождается фазовыми переходами

– в межтрубном пространстве движется холодный теплоноситель, во внутренней трубе – горячий

– теплофизические свойства берутся при средних температурах теплоносителей.

Целевая функция включает капитальные и эксплуатационные затраты и имеет следующий вид

Расчет теплообменника труба в трубе

Теплообменники типа труба в трубе имеют определенные преимущества и недостатки, не ознакомившись с которыми не стоит приступать к расчету теплообменника труба в трубе . Пример конструкции теплообменника типа труба в трубе можно наблюдать на рисунке ниже:

Как можно видеть из вышеприведенной схемы конструкции теплообменника его основными элементами являются трубы, что, собственно, можно заключить и из его названия. Из этой его конструктивной особенности и проистекают преимущества и недостатки теплообменников типа труба в трубе.

Преимущества теплообменников труба в трубе :

- простота изготовления

- высокий коэффициент теплопередачи вследствие большой скорости обоих теплоносителей.

Недостатки теплообменников труба в трубе :

- громоздкость

- сложность очистки межтрубного пространства

- высокая стоимость ввиду большого расхода металла на наружные трубы, не участвующие в теплообмене.

Ввиду вышеописанных недостатков более целесообразно отдать предпочтение пластинчатым теплообменникам. Кроме того, расчет пластинчатого теплообменника специалисты компании Астера помогут выполнить совершенно бесплатно.

Если же вышеперечисленные недостатки теплообменников типа труба в трубе не поколебали Вашей уверенности в целесообразности их использования, то основные данные и формулы, необходимые для расчета теплообменника труба в трубе. Вы найдете в материале посвященном расчету площади теплообменника .

Источники:

www.sferatd.ru

РАСЧЕТ И ИСПЫТАНИЕ ТЕПЛООБМЕННОГО АППАРАТА (типа «труба в трубе»). — МегаЛекции

Цель работы: повышение уровня знаний в вопросах теплопередачи и приобретение навыков экспериментального исследования, работы элементов технологических цепей и теплообменного оборудования.

Задачи работы.

1. Изучение конструкции теплообменника «труба в трубе».

2. Испытание теплообменника. Определение коэффициента теплопередачи. Площади поверхности теплообмена.

ОБЩИЕ СВЕДЕНИЯ

Теплообменники широко применяют в различных промышленных технологических процессах, в отопительных системах, двигателях внутреннего и внешнего сгорания и их системах в качестве охладителя наддувочного воздуха в поршневых двигателях с наддувом, радиатора в системе охлаждения и смазочной системе, охладителя и нагревателя в газотурбинных двигателях, экономайзера, пароперегревателя, конденсатора, подогревателя в паросиловых установках, а также в других целях.

По способу передачи теплоты теплообменники подразделяют на рекуперативные, регенеративные и смесительные. Теплообменник «труба в трубе» относится к рекуперативным теплообменникам.

Схемы движения потоков

Рис.10.2 Схемы движения теплоносителей в теплообменниках «труба в трубе»: а – прямоточное; б – противоточное;

Описание лабораторного стенда

Стенд для проведения лабораторной работы включает в себя трубу большего и меньшего диаметра (рис. 10.3), вентилятор для подачи холодного воздуха и воздухонагреватель для организации потока горячего нагревателя

| Выход нагретого воздуха |

| Вход нагреваемого воздуха |

| Вход греющего воздуха |

| Выход греющего воздуха |

Рис.10.3. Схема лабораторной установки для проведения испытания теплообменного аппарата

Обработка результатов испытаний.

1. Тепловая нагрузка Q на теплообменник определяется по формуле 7.1, Вт, для нагреваемого воздуха:

Q = G ·сср (t2вых – t2вх) (10.1)

где G = w· f · ρ – массовый расход нагреваемого воздуха через трубу, кг/с;

сcp – теплоемкость воздуха, Дж/кг К;

f – живое сечение трубы для прохода нагреваемого воздуха, м, определяется по формуле 10.3;

ρ – плотность воздуха, кг/м3;

w- скорость ветра в сечении трубы, измеренная анемометром, м/с;

сcp и ρ – берутся при средней температуре воздуха в трубе по таблице 10.3.

tcp = (t2вых + t2вх) / 2 (10.2)

(10.3)

где dэкв – эквивалентный диаметр внутреннего теплообменного пространства теплообменника, м, определяется по формуле

2. Коэффициент теплопередачи К определяется по формуле 10.4, :

(10.4)

где α1 – коэффициент теплоотдачи от греющего воздуха к стенке трубы , , определяется по формуле 10.5;

α2 – коэффициент теплоотдачи от стенки трубы к нагреваемому воздуху, , определяется по формуле 10.5;

– термическое сопротивление стенки трубы;

d – толщина стенки трубы, м;

l – коэффициент теплопроводности материала трубы, ;

a = 6,2 + 4,2w; ( 10.5.)

где w – скорость воздуха в соответствующей трубе, м/с, замеряется анемометром.

3. Площадь поверхности теплообмена , м2, определяется по формуле 7.6

(10.6.)

4. Для определения температурного напора Δt ср (q) строим схемы потоков как на рисунке 7.4. как для прямотока, так и для противотока. Определяем значения разностей (t1 – t2) на концах потоков и присваиваем им обозначение Δt б и Δt м , соответственно. Если величины незначительно отличаются друг от друга, а их отношение Δt б / Δt М < 2, то средний температурный напор можно приближенно определить из выражения 10.7:

Δt ср = (Δt б + Δt М) / 2. (10.7)

а при Δtб / ΔtМ > 2 средняя разность температур (средний логарифмический температурный напор), определяется по формуле 10.8:

где Δt ср =  (10.8)

(10.8)

| Воздух греющий |

| Воздух нагреваемый |

| Воздух греющий |

| Воздух нагреваемый |

Рис.10.4.Схема определения средней рабочей температуры Δt СР установки при прямотоке и противотоке

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

megalektsii.ru