Компенсаторы тепловых сетей, расчет

Компенсаторы тепловых сетей. В данной статье речь пойдет о выборе и расчете компенсаторов тепловых сетей.

Для чего же нужны компенсаторы. Начнем с того, что при нагревании любой материал расширяется, а, значит трубопроводы тепловых сетей, удлиняются при повышении температуры теплоносителя проходящего в них. Для безаварийной работы тепловой сети используются компенсаторы, которые компенсируют удлинение трубопроводов при их сжатии и растяжении, во избежание защемления трубопроводов и их последующей разгерметизации.

Стоит отметить, что для возможности расширения и сжатия трубопроводов проектируются не только компенсаторы, но и система опор, которые, в свою очередь, могут быть как “скользящими” так и “мертвыми”. Как правило,в России регулирование тепловой нагрузки качественное – то есть, при изменении температуры окружающей среды, температура на выходе из источника теплоснабжения изменяется. За счет качественного регулирования подачи тепла – количество циклов расширения- сжатия трубопроводов увеличивается. Ресурс трубопроводов снижается, опасность защемления – возрастает. Количественное регулирование нагрузки заключается в следующем – температура на выходе из источника теплоснабжения постоянна. При необходимости изменения тепловой нагрузки – изменяется расход теплоносителя. В этом случае, металл трубопроводов тепловой сети работает в более легких условиях, циклов расширения- сжатия минимальное количество, тем самым увеличивается ресурс трубопроводов тепловой сети. Следовательно, прежде чем выбирать компенсаторы, их характеристики и количество нужно определиться с величиной расширения трубопровода.

Формула 1:

δL=L1*a*(T2-T1)где

δL – величина удлинения трубопровода,

мL1 – длина прямого участка трубопровода (расстояние между неподвижными опорами),

мa – коэффициент линейного расширения (для железа равен 0,000012), м/град.

Т1 – максимальная температура трубопровода (принимается максимальная температура теплоносителя),

Т2 – минимальная температура трубопровода (можно принять минимальная температура окружающей среды), °С

Для примера рассмотрим решение элементарной задачи по определению величины удлинения трубопровода.

Задача 1. Определить на сколько увеличится длина прямого участка трубопровода длиной 150 метров, при условии что температура теплоносителя 150 °С, а температура окружающей среды в отопительный период -40 °С.

δL=L1*a*(T2-T1)=150*0,000012*(150-(-40))=150*0,000012*190=150*0,00228=0,342 метра

Ответ: на 0,342 метра увеличится длина трубопровода.

После определения величины удлинения, следует четко понимать когда нужен а когда не нужен компенсатор. Для однозначного ответа на данный вопрос нужно иметь четкую схему трубопровода, с ее линейными размерами и нанесенными на нее опорами. Следует четко понимать, изменение направления трубопровода способно компенсировать удлинения, другими словами поворот с габаритными размерами не менее размеров компенсатора, при правильной расстановке опор, способен компенсировать тоже удлинение,что и компенсатор.

И так, после того, как мы определии величину удлинения трубопровода можно переходить к подбору компенсаторов, необходимо знать, что каждый компенсатор имеет основную характеристику – это величину компенсации. Фактически выбор количества компенсаторов сводится к выбору типа и конструктивных особенностей компенсаторов.Для выбора типа компенсатора необходимо определить диаметр трубы тепловой сети исходя из пропускной способности труби необходимой мощности потребителя тепла.

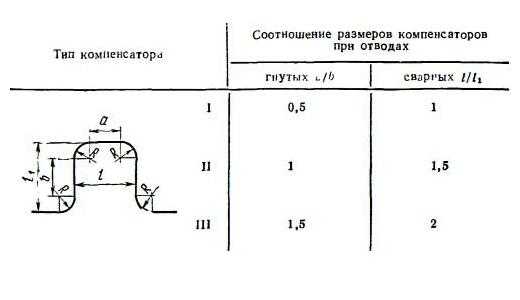

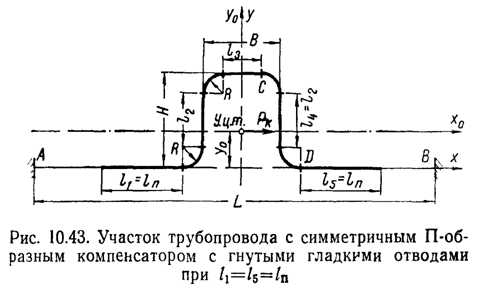

Таблица 1. Соотношение П- образных компенсаторов изготовленных из отводов.

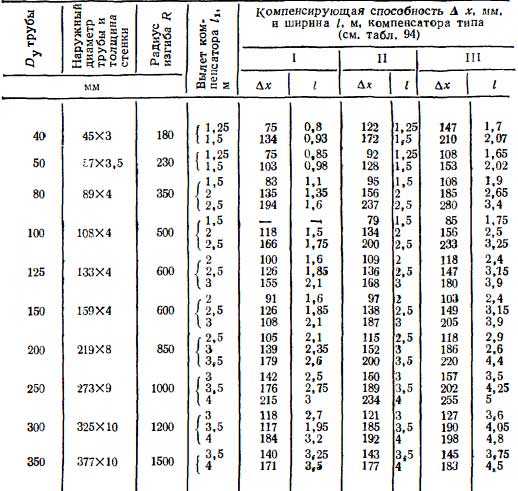

Таблица 2. Выбор количества П- образных компенсаторов из расчета их компенсирующей способности.

В настоящее время все большее распространение получают линзовые компенсаторы, они значительно компактнее п – образных, однако, ряд ограничений не всегда позволяет их использование. Ресурс п- образного компенсатора значительно выше чем линзового, из-за плохого качество теплоносителя. Нижняя часть линзового компенсатора как правило “забивается” шламом, что способствует развитию стояночной коррозии металла компенсатора.

teplo-energetika.ru

Расчет максимально допустимого расстояния между ССК стартовые сильфонные компенсаторы

Расчет максимально допустимого расстояния между ССК

3.4.23. Между двумя неподвижными опорами теплопровода необходимо установить стартовый сильфонный компенсатор (или, так называемый, Е-компенсатор), после чего теплопровод заполняется теплоносителем и нагревается до температуры, равной 50 % от максимальной рабочей. При этом стартовый компенсатор должен сжаться на полную величину рабочего хода. После выдержки при указанной температуре (как правило, в течение суток) кожухи стартового компенсатора завариваются между собой. Тем самым, сильфон исключается из дальнейшей работы теплопровода. И так на всем теплопроводе между каждой парой неподвижных опор. Компенсация температурных расширений в дальнейшем происходит за счет знакопеременных осевых напряжений сжатия — растяжения. Таким образом, стартовые компенсаторы срабатывают один раз, после чего система превращается в неразрезную.

Максимально допустимое расстояние, м, между ССК составляет:

[15]

Диапазон температур предварительного нагрева, при которых может быть осуществлена заварка:

[16]

[17]

tэ — температура, при которой монтируется ССК.

При проектировании следует учитывать, что tэ может изменяться в пределах от нуля (при длительной остановки нагрева системы) до расчетной температуры наружного воздуха, принимаемой для расчета отопления (при глубине прокладки менее 0,7 м). Поэтому рекомендуется принимать tп.н. близко к средней, определенной по формуле:

[18]

С помощью нагрева до температуры tп.н и заварки стартового компенсатора осуществляется растяжка трубопровода на величину ∆L:

[19]

где ∆tп.н = tп.н — tэ

При этом уровень напряжений в защемленной зоне будет приблизительно равен:

σос = а · Е · (to — tмин) · 10-3, Н/мм2

Если по конструктивным соображениям расстояние между стартовыми компенсаторами требуется уменьшить, в формулу [19] вместо максимально допустимого значения Lст.к подставляется реальное.

В местах установки ССК должны иметь прямолинейные участки длиной не менее 12 м.

Расстояние от ССК до места установки ответвления должно быть не менее Lст.к/3.

Пример:

Определить предельное допустимое расстояние между стартовыми компенсаторами, температуру предварительного нагрева и величину растяжки при следующих исходных данных. Трубопровод диаметром 426 мм с толщиной стенки 7 мм с изоляцией, наружный диаметр кожуха изоляции 560 мм, площадь поперечного сечения трубы 92 см 2, материал — сталь марки Ст20, давление в рабочем состоянии 1,6 МПа, наибольшая температура теплоносителя 130 °С, при монтаже компенсаторов — 10 °С, вес трубопровода с изоляцией и водой с учетом коэффициента перегрузки 2122 Н/м. Трубопровод имеет глубину заложения в грунте Z = 1,1 м, окружающий грунт — песок.

Определяем допускаемое осевое напряжение по формуле [8]

Удельная сила трения по формуле [7] составляет:

fтр = 0,4[(1 – 0,5 · 0,5) · 1,2 · 15 · 103 · 1,13 · 14 · 560 · 10-3 + 512] = 11294 Н/м,

Предельно допустимое расстояние между стартовыми компенсаторами — по формуле [15]:

Температура предварительного нагрева — по формуле [16]

по формуле [17]

Примем среднее значение tп.н = 70 °C, тогда осевые напряжения в рабочем состоянии составят:

σос = 0,012 (130 — 70) · 2 · 102 = 144,0 МПа < 176,5 МПа Н/мм2

Определяем ∆L по формуле [19]

Где ∆tп.н = 70 — 10 = 60 °C.

В практике проектных и монтажных работ допускается использовать приближенные формулы для определения расчетного сжатия стартового компенсатора ∆L, мм:

∆L = 0,5 (t1 — tмонт) Lст.кα

∆L = (tпн — tмонт) Lст.кα

сильфонные компенсаторы ск, сильфонный компенсатор ску, сильфонный неразгруженный компенсатор, проектирование сильфонные компенсаторы, технические условия ТУ сильфонные компенсаторы, проектирование компенсаторов для канальной и бесканальной прокладки, СНиП,ИЯНШ,ТУ

pkf-sinergia.ru

РАСЧЕТ И ПОДБОР КОМПЕНСАТОРОВ

В тепловых сетях широко применяются сальниковые, П – образные и сильфонные (волнистые) компенсаторы. Компенсаторы должны иметь достаточную компенсирующую способность для восприятия температурного удлинения участка трубопровода между неподвижными опорами, при этом максимальные напряжения в радиальных компенсаторах не должны превышать допускаемых (обычно 110 МПа).

Тепловое удлинение расчетного участка трубопровода , мм, определяют по формуле

(81)

где – средний коэффициент линейного расширения стали,

(для типовых расчетов можно принять ),

– расчетный перепад температур, определяемый по формуле

(82)

где – расчетная температура теплоносителя, оС;

– расчетная температура наружного воздуха для проектирования отопления, оС;

L – расстояние между неподвижными опорами, м (см. приложение №17).

Компенсирующую способность сальниковых компенсаторов уменьшают на величину запаса – 50 мм.

Реакция сальникового компенсатора – сила трения в сальниковой набивке определяется по формуле

(83)

где – рабочее давление теплоносителя, МПа;

– длина слоя набивки по оси сальникового компенсатора, мм;

– наружный диаметр патрубка сальникового компенсатора, м;

– коэффициент трения набивки о металл, принимается равным 0,15.

При подборе компенсаторов их компенсирующая способность и технические параметры могут быть определены по приложению.

Осевая реакция сильфонных компенсаторов складывается из двух слагаемых:

(84)

где – осевая реакция, вызываемая деформацией волн, определяемая по формуле

(85)

здесь Dl – температурное удлинение участка трубопровода, м;

e – жесткость волны, Н/м, принимаемая по паспорту компенсатора;

n – количество волн (линз).

– осевая реакция от внутреннего давления, определяемая по формуле

(86)

здесь – коэффициент, зависящий от геометрических размеров и толщины стенки волны, равный в среднем 0.5 – 0.6;

D и d – соответственно наружный и внутренний диаметры волн, м;

– избыточное давление теплоносителя, Па.

При расчете самокомпенсации основной задачей является определение максимального напряжения s у основания короткого плеча угла поворота трассы, которое определяют для углов поворотов 90о по формуле

(87)

для углов более 90о, т.е. 90+b, по формуле

(88)

где Dl – удлинение короткого плеча, м;

l – длина короткого плеча, м;

Е – модуль продольной упругости, равный в среднем для стали 2· 105 МПа;

d – наружный диаметр трубы, м;

– отношение длины длинного плеча к длине короткого.

При расчетах углов на самокомпенсацию величина максимального напряжения s не должна превышать [s] = 80 МПа.

При расстановке неподвижных опор на углах поворотов, используемых для самокомпенсации, необходимо учитывать, что сумма длин плеч угла между опорами не должна быть более 60% от предельного расстояния для прямолинейных участков. Следует учитывать также, что максимальный угол поворота, используемый для самокомпенсации, не должен превышать 130о.

РАСЧЕТ УСИЛИЙ НА ОПОРЫ

Вертикальную нормативную нагрузку на подвижную опору Fv, Н, определяют по формуле

(89)

где – масса одного метра трубопровода в рабочем состоянии включающий вес трубы, теплоизоляционной конструкции и воды, Н/м;

L – пролет между подвижными опорами, м.

Величина для труб с наружным диаметром может быть принята по табл. 4 методического пособия:

Таблица 4 Масса 1 м трубопровода в рабочем состоянии

| , мм | ||||||||||||

| , Н/м |

| , мм | |||||||||||

| , Н/м |

Пролеты между подвижными опорами в зависимости от условий прокладки и типов компенсаторов приведены в таблицах 5, 6 методического пособия.

Таблица 5 Пролеты между подвижными опорами на бетонных подушках при канальной прокладке.

| Dу, мм | L, м | Dу, мм | L, м | Dу, мм | L, мм | Dу, мм | L, м |

| 1,7 | 3,5 | ||||||

| 2,5 | 4,5 | ||||||

| 8,5 |

Таблица 6 Пролеты между подвижными опорами при надземной прокладке, а также в тоннелях и техподпольях.

| Dу, мм | L, м | Dу, мм | L, м | Dу, мм | L, м |

| 6/6 | 14/13 | ||||

| 7/7 | 14/13 | ||||

| 2,5 | 8/8 | 14/13 | |||

| 9/9 | 15/13 | ||||

| 3,5 | 11/11 | 15/13 | |||

| 12/12 | 16/13 | ||||

| 5/5 | 14/14 | 18/15 | |||

| 20/16 |

Примечание: в числителе L для П-образных компенсаторов и самокомпенсации, в знаменателе – для сальниковых компенсаторов.

Горизонтальные нормативные осевые нагрузки на подвижные опоры Fhx, Н, от трения определяются по формуле

(90)

где – коэффициент трения в опорах, который для скользящих опор при трении сталь о сталь принимают равным 0,3 (при использовании фторопластовых прокладок = 0,1), для катковых и шариковых опор = 0,1.

При определении нормативной горизонтальной нагрузки на неподвижную опору следует учитывать: неуравновешенные силы внутреннего давления при применении сальниковых компенсаторов, на участках имеющих запорную арматуру, переходы, углы поворота, заглушки; следует также учитывать силы трения в подвижных опорах и силы трения о грунт для бесканальных прокладок, а также реакции компенсаторов и самокомпенсации. Горизонтальную осевую нагрузку на неподвижную опору следует определять:

– на концевую опору – как сумму сил действующих на опору;

– на промежуточную опору – как разность сумм сил действующих с каждой стороны опоры.

Неподвижные опоры должны рассчитываться на наибольшую горизонтальную нагрузку при различных режимах работы трубопроводов (охлаждение, нагрев) в том числе при открытых и закрытых задвижках. Для расчета усилий действующих на неподвижные опоры могут быть использованы типовые расчетные схемы, приведенные в литературе [5. стр.172-173], [7.стр.230-242].

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru

| |||||

| Наружный диаметр трубопро-вода Dн, мм | |||||

| Вылет компен-сатора Н, м | |||||

| Ширина компен-сатора В (по осям стоек компен-сатора), м | |||||

| Толщина стенки трубопро-вода d, мм | |||||

| Температура теплоносителя, t 0C | |||||

| Расстояние между неподвижными опорами Ln, м | |||||

| Радиус отвода R, мм (см. ГОСТ на отводы) | |||||

| Нормативное сопротивление для стали, R2, МПа (210 для сталей 10, 20) | |||||

| Внутреннее давление в трубо-проводе, pвн, МПа (Для стали 10Г2С1, ВМСт2сп, ВМСт3сп – 240 Мпа,Для стали Ст2сп – 220 МПа) | ДА | ||||

| НЕТ | |||||

| Обеспечение необходимой компенсации – | ДА | ||||

| Коэффи-циент линейн-ого расширения для стали, a*102, мм/(м*0С) | 1.212 | 1.212 | |||

| Модуль Юнга E*10^(-5) для стали с учетом темпера-туры, МПа | 1.981 | 1.981 | |||

| m | 24.667 | 24.66666666666667 | |||

| n | 325.667 | 325.6666666666667 | |||

| p | 11.333 | 11.33333333333333 | |||

| Радиус попереч-ного сечения трубы, rср, мм | 28.25 | 28.25 | |||

| h | 0.381 | 0.3808017736197564 | |||

| m1 | 1.719 | 1.718597614265143 | |||

| k | 0.294 | 0.2942651834757972 | |||

| Внутренний диаметр трубопровода Dвн, мм | 53 | 53 | |||

| Требуемая компенсирующая способность компенсатора Dlк, мм | 51.51 | 51.51 | |||

| Приведенная длина оси компенсатора Lпр, м | 55.001 | 55.0005971023709 | |||

| Упругий центр ys, м | 0.127 | 0.1272822018521162 | |||

| Jxs, м3 | 10.401 | 10.40138855725087 | |||

| J, см4 | 24.789 | 24.78908318632813 | |||

| Сила упругого отпора компенсатора Px, Н | 243.19 | 243.1896960784682 | |||

| Момент сопротивления трубопровода, W, cм3 | 8.295 | 8.294736426302086 | |||

| Изгибающий момент Mmax, Н*м | 455.426 | 455.4256721723221 | |||

| Расчетное напряжение изгиба smax, МПа | 94.36 | 94.36025853559137 | |||

| Допуска-емое напряжение изгиба sк, МПа | 148.5 | 148.5 | |||

| Интерполяция | |||||

| 75 | 1.2 | 75 | 1.99 | ||

| 100 | 1.22 | 100 | 1.975 | ||

| 90 | 1.212 | 90 | 1.981 |

slpl.ru

Правила по монтажу компенсаторов

Правила по монтажу и установке компенсаторов.

1. Сильфонные, линзовые и сальниковые компенсаторы следует монтировать в собранном виде.

2. Осевые сильфонные, линзовые и сальниковые компенсаторы следует устанавливать соосно с трубопроводами.

Допускаемые отклонения от проектного положения присоединительных патрубков компенсаторов при их установке и сварке должны быть не более указанных в технических условиях на изготовление и поставку компенсаторов.

3. При установке линзовых, волнистых и сальниковых компенсаторов, а также арматуры направление стрелки на их корпусе должно совпадать с направлением движения вещества в трубопроводе.

4. При монтаже сильфонных и линзовых компенсаторов следует исключить скручивающие нагрузки относительно продольной оси и провисание под действием собственной массы и массы примыкающих трубопроводов, а также обеспечить защиту гибкого элемента от механических повреждений и попадания искр при сварке.

5. Монтажная длина сильфонных, линзовых и сальниковых компенсаторов должна быть принята по рабочим чертежам с учетом поправки на температуру наружного воздуха при монтаже.

6. Для компенсации температурных деформаций трубопроводов при монтаже П-образные, сильфонные, линзовые и сальниковые компенсаторы должны устанавливаться с растяжением (сжатием) на указанную в проекте величину. Если температура воздуха в момент монтажа отличается от принятой в проекте, то величину растяжения (сжатия) компенсатора следует увеличить (если в проекте указано растяжение) или уменьшить (если указано сжатие) на значение (мм):

в=aL(tп+tм)

а- температурный коэффициент линейного расширения металла трубопровода,°С-1, принимаемый для углеродистых и низколегированных сталей 0,012 и высоколегированных – 0,017;

L- расчетная длина участка трубопровода, м;

tп – принятая в проекте температура воздуха в момент монтажа,°С;

tм– фактическая температура воздуха в момент монтажа,°С.

7. При монтаже сальниковых компенсаторов должны быть обеспечены свободное перемещение подвижных частей и сохранность набивки.

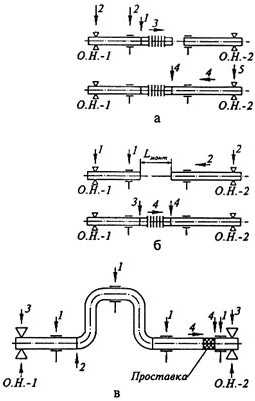

8. Монтаж односекционных осевых сильфонных, линзовых, сальниковых и П-образных компенсаторов с приспособлениями для растяжения производят в такой последовательности (черт.1,а):

Растяжение компенсаторов до монтажной длины следует производить с помощью приспособлений, предусмотренных конструкцией компенсатора или натяжными монтажными устройствами.

Черт.1. Последовательность операций (1-5) при монтаже компенсаторов:

а – П-образных, осевых сильфонных односекционных, линзовых и сальниковых с приспособлением для растяжки;

б – то же без приспособления для растяжки;

в – П-образного компенсатора при групповой прокладке.

а) компенсатор одной стороной присоединяется сваркой или на фланце к трубопроводу;

б) участок трубопровода с присоединенным компенсатором устанавливается в направляющих и скользящих опорах и закрепляется в неподвижной опоре.

Примечание.

В зависимости от условий монтажа (например, для П-образных компенсаторов) могут производиться сначала установка трубопровода в направляющих и скользящих опорах и закрепление его в неподвижной опоре, а затем присоединение к этому участку компенсатора;

в) с помощью распорных приспособлений компенсатор подвергается растяжению на проектную величину. Допускается производить предварительную растяжку компенсатора до его присоединения к трубопроводу;

г) участок трубопровода с другой стороны, свободно лежащий в направляющих и скользящих опорах, подтягивается к свободному стыку компенсатора и присоединяется к нему сваркой или на фланце;

д) присоединяемый участок трубопровода закрепляется в другой неподвижной опоре;

е) с компенсатора снимается устройство для предварительной растяжки.

11. Монтаж осевых сильфонных компенсаторов без приспособления для растяжения производят в такой последовательности (см. черт.15,б):

а) участок трубопровода с одной стороны от компенсатора устанавливается в направляющих и скользящих опорах и закрепляется в неподвижной опоре;

б) участок трубопровода с другой стороны от компенсатора устанавливается так, чтобы расстояние между торцами участков трубопровода равнялось монтажной длине компенсатора, и закрепляется в другой неподвижной опоре. Монтажная длина компенсатора должна быть равна его строительной длине (компенсатор разгружен) плюс предварительное натяжение (сжатие)

в) компенсатор присоединяется к одному из участков трубопровода;

г) с помощью монтажных приспособлений компенсатор подвергается растяжке и присоединяется к другому участку трубопровода;

д) монтажные приспособления снимаются.

12. При групповом расположении П-образных компенсаторов (см. черт.15,в) параллельно прокладываемых трубопроводов растяжку компенсаторов следует производить натяжением трубопровода в холодном состоянии. В этом случае растяжку П-образного компенсатора следует выполнять после окончания монтажа трубопровода, контроля качества сварных стыков (кроме замыкающего, используемого для натяжения) и закрепления трубопровода в неподвижных опорах.

- Сварной стык, у которого следует производить растяжку компенсатора, указывают в проекте. Если такого указания нет, то во избежание снижения компенсационной способности компенсатора и его перекоса следует использовать стык, расположенный на расстоянии не менее 20 Дн от оси компенсатора

- В качестве стяжного устройства для натяжения используют съемные или приварные хомуты с монтажными удлиненными шпильками и гайками.

- При групповом расположении П-образных компенсаторов последовательность монтажа следующая:

а) участки трубопровода и П-образный компенсатор устанавливают на опоры. В зазор, оставленный для натяжения стыка, вставляется деревянная проставка шириной, равной величине растяжения;

б) компенсатор с помощью сварки обеими сторонами присоединяется к соответствующим участкам трубопровода;

в) участок трубопровода закрепляется в неподвижных опорах;

г) проставка удаляется, осуществляется предварительное натяжение компенсатора, стык соединяется сваркой;

д) монтажные приспособления удаляются.

- Для трубопроводов тепловых сетей согласно требованиям СНиП 3.05.03-85 растяжение компенсатора натяжением следует выполнять одновременно с двух сторон в стыках, расположенных на расстоянии не менее 20 Дн и не более 40 Дн от оси симметрии компенсатора

- О растяжении (сжатии) компенсатора должен быть составлен акт по форме приложения 6 СНиП 3.01.01-85.

- П-образные компенсаторы следует устанавливать с соблюдением общего уклона трубопровода, указанного в проекте.

- Линзовые, волнистые и сальниковые компенсаторы рекомендуется устанавливать в узлах и блоках трубопроводов при их сборке, применяя при этом дополнительные жесткости для предохранения компенсаторов от деформации и повреждения во время транспортирования, подъема и установки. По окончании монтажа временно установленные жесткости удаляют.

- При монтаже вертикальных участков трубопроводов следует исключить возможность сжатия компенсаторов под действием массы вертикального участка трубопровода. Для этого параллельно компенсаторам на трубопроводах следует приваривать по три скобы, которые срезают по окончании монтажа.

- Для определения правильного положения арматуры, устанавливаемой на трубопроводе, необходимо руководствоваться указаниями каталогов, технических условий и рабочих чертежей. Положение осей штурвалов определяется проектом.

- Трубопроводную арматуру надлежит монтировать в закрытом состоянии. Фланцевые и приварные соединения арматуры должны быть выполнены без натяжения трубопровода. Во время сварки приварной арматуры ее затвор следует открыть до отказа, чтобы предотвратить заклинивание его при нагревании корпуса.

gkter71.ru

Требования к размещению трубопроводов при их прокладке в непроходных каналах, тоннелях, надземной и в тепловых пунктах

Б.1 Минимальные расстояния в свету при подземной и надземной прокладках тепловых сетей между строительными конструкциями и трубопроводами следует принимать по таблицам Б.1-Б.3.

Таблица Б.1 – Непроходные каналы, мм

Условный проход трубопроводов | Расстояние от поверхности теплоизоляционной конструкции трубопроводов в свету, не менее | |||

| до стенки канала | до поверхности теплоизоляционной конструкции смежного трубопровода | до перекрытия канала | до дна канала |

При использовании навесной изоляции | ||||

25-80 | 70 | 100 | 50 | 100 |

100-250 | 80 | 140 | 50 | 150 |

300-350 | 100 | 160 | 70 | 150 |

400 | 100 | 200 | 70 | 180 |

500-700 | 110 | 200 | 100 | 180 |

800 | 120 | 250 | 100 | 200 |

900-1400 | 120 | 250 | 100 | 300 |

При использовании предизолированных трубопроводов | ||||

25-150 | 250 | 150 | 100 | 250 |

150-300 | 250 | 250 | 100 | 250 |

350-1400 | 300 | 250 | 100 | 300 |

Примечание – При реконструкции тепловых сетей с использованием существующих каналов допускается отступление от размеров, указанных в данной таблице. | ||||

Таблица Б.2 – Тоннели, надземная прокладка и тепловые пункты, мм

Условный проход трубопроводов | Расстояние от поверхности теплоизоляционной конструкции трубопроводов в свету, не менее | ||||

| до стенки тоннеля | до перекрытия тоннеля | до дна тоннеля | до поверхности теплоизоляционной конструкции смежного трубопровода в тоннелях, при надземной прокладке и в тепловых пунктах | |

|

|

|

| по вертикали | по горизонтали |

При использовании навесной изоляции | |||||

25-80 | 150 | 100 | 150 | 100 | 100 |

100-250 | 170 | 100 | 200 | 140 | 140 |

300-350 | 200 | 120 | 200 | 160 | 160 |

400 | 200 | 120 | 200 | 160 | 200 |

500-700 | 200 | 120 | 200 | 200 | 200 |

800 | 250 | 150 | 250 | 200 | 250 |

900 | 250 | 150 | 300 | 200 | 250 |

1000-1400 | 350 | 250 | 350 | 300 | 300 |

При использовании предизолированных трубопроводов | |||||

25-150 | 250 | 250 | 250 | 150 | 150 |

150-300 | 250 | 250 | 250 | 250 | 250 |

350-1400 | 300 | 300 | 300 | 250 | 250 |

Примечание – При реконструкции тепловых сетей с использованием существующих строительных конструкций допускается отступление от размеров, указанных в данной таблице. | |||||

Таблица Б.3 – Узлы трубопроводов в тоннелях, камерах, павильонах и тепловых пунктах

Наименование | Расстояние в свету, мм, не менее |

От пола или перекрытия до поверхности теплоизоляционных конструкций трубопроводов (для перехода) | 700 |

Боковые проходы для обслуживания арматуры и сильфонных компенсаторов (от стенки до фланца арматуры или до компенсатора) при диаметрах труб, мм: |

|

до 500 | 600 |

от 600 до 900 | 700 |

от 1000 и более | 1000 |

От стенки до фланца корпуса сильфонного компенсатора (со стороны патрубка) при диаметрах труб, мм: |

|

до 500 | 600 (вдоль оси трубы) |

600 и более | 800 (вдоль оси трубы) |

От пола или перекрытия до фланца арматуры или до оси болтов сальникового уплотнения | 400 |

То же, до поверхности теплоизоляционной конструкции ответвлений труб | 300 |

От выдвинутого шпинделя задвижки (или штурвала) до стенки или перекрытия | 200 |

Для труб диаметром 600 мм и более между стенками смежных труб со стороны сильфонного компенсатора | 500 |

От стенки или от фланца задвижки до штуцеров для выпуска воды или воздуха | 100 |

От фланца задвижки на ответвлении до поверхности теплоизоляционных конструкций основных труб | 100 |

Между теплоизоляционными конструкциями смежных сильфонных компенсаторов при диаметрах компенсаторов, мм: |

|

до 500 | 100 |

600 и более | 150 |

Б.2 Минимальные расстояния от края подвижных опор до края опорных конструкций (траверс, кронштейнов, опорных подушек) должны обеспечивать максимально возможное смещение опоры в боковом направлении с запасом не менее 50 мм. Кроме того, минимальные расстояния от края траверсы или кронштейна до оси трубы без учета смещения должны быть не менее 0,5.

Б.3 Максимальные расстояния в свету от теплоизоляционных конструкций сильфонных компенсаторов до стенок, перекрытий и дна тоннелей следует принимать:

при 500-100 мм;

при 600 и более – 150 мм.

При невозможности соблюдения указанных расстояний компенсаторы следует устанавливать в разбежку со смещением в плане не менее 100 мм относительно друг друга.

Б.4 Расстояние от поверхности теплоизоляционной конструкции трубопровода до строительных конструкций или до поверхности теплоизоляционной конструкции других трубопроводов после теплового перемещения трубопроводов должно быть в свету не менее 30 мм.

Б.5 Ширина прохода в свету в тоннелях должна приниматься равной диаметру большей трубы плюс 100 мм, но не менее 700 мм.

Б.6 Подающий трубопровод двухтрубных водяных тепловых сетей при прокладке его в одном ряду с обратным трубопроводом следует располагать справа по ходу теплоносителя от источника теплоты.

Б.7 К трубопроводам с температурой теплоносителя не выше 300 °С допускается при надземной прокладке крепить трубы меньших диаметров.

Б.8 Сильфонные компенсаторы на подающих и обратных трубопроводах водяных тепловых сетей в камерах допускается устанавливать со смещением на 150-200 мм относительно друг друга в плане, а фланцевые задвижки 150 мм и сильфонные компенсаторы – в разбежку с расстоянием (по оси) в плане между ними не менее 100 мм.

Б.9 В тепловых пунктах следует принимать ширину проходов в свету, м, не менее:

между насосами с электродвигателями напряжением до 1000 В – 1,0;

то же, 1000 В и выше – 1,2;

между насосами и стенкой – 1,0;

между насосами и распределительным щитом или щитом КИПиА – 2,0;

между выступающими частями оборудования или между этими частями и стеной – 0,8.

Насосы с электродвигателями напряжением до 1000 В и диаметром напорного патрубка не более 100 мм допускается устанавливать:

у стены без прохода; при этом расстояние от выступающих частей насосов и электродвигателей до стены должно быть в свету не менее 0,3 м;

два насоса на одном фундаменте без прохода между ними; при этом расстояние между выступающими частями насосов с электродвигателями должно быть в свету не менее 0,3 м.

Б.10 В ЦТП следует предусматривать монтажные площадки, размеры которых определяются по габаритам наиболее крупной единицы оборудования (кроме бака вместимостью более 3 м) или блока оборудования и трубопроводов, поставленного для монтажа в собранном виде, с обеспечением прохода вокруг них не менее 0,7 м.

Приложение В

(рекомендуемое)

studfiles.net