Тепловое оборудование от компании «АСАМА»

›Тепловое оборудование

Компания «АСАМА» предлагает вниманию покупателей оборудование для бытового и промышленного обогрева. В ассортименте представлены различные виды теплотехники, которые отличаются своими характеристиками и ценой, однако неизменными остаются их высокое качество и надежность.

Особой популярностью у покупателей пользуются бытовые обогреватели, которые обеспечивают оперативный и экономичный обогрев. Прибор изготавливается в виде многосекционного корпуса-контейнера, который заполняется минеральным маслом с высокой температурой кипения. В настоящее время существуют модели, дополненные встроенным вентилятором или с закрывающим секции кожухом. Такие приборы являются более эффективными из-за быстрой отдачи тепла.

Масляные радиаторы подбираются в зависимости от обогреваемого объема. На обогрев 30 кубометров помещения необходимо около 1 кВт мощности. Однако при выборе обогревателя рекомендуется учитывать:

- климатическую зону проживания;

- материалы, из которых выполнены стены, кровля и пол;

- наличием приточно-вытяжной вентиляции;

- тип и площадь остекления и ряд других факторов.

Обратитесь к нашим менеджерам по телефону +7 (495) 744-66-10, и они помогут подобрать нужную модель масляного обогревателя.

Электроконвекторы станут отличной альтернативой традиционной централизованной системе отопления. Фактически, это обогреватели для жилых комнат и офисов, строительных бытовок и вагончиков, небольших производственных и складских помещений. Принцип работы электрического конвектора выглядит следующим образом. Воздушные потоки поступают через нижние решетки устройства внутрь корпуса, где посредством теплонагревательных элементов нагреваются и попадают в помещение. Теплый воздух более легкий и поднимается наверх с определенной скоростью, что и называется конвекцией.

Электроконвекторы отличаются:

- привлекательным дизайном;

- наличием термостата и проборов контроля;

- оптимальным расходом электроэнергии;

- наличием защиты, снижающей риск возникновения пожара;

- отсутствием эффекта выжигания кислорода;

- простотой монтажа, что позволяет оперативно развернуть систему отопления.

В последние годы особенной популярностью пользуются инфракрасные обогреватели. Их работа кардинально отличается от традиционных обогревателей. Инфракрасные (лучевые, длинноволновые) обогреватели излучают тепловую энергию, поглощаемую окружающими поверхностями, такими как стены, пол, мебель. Тепловое излучение схоже с обычным светом и не поглощается воздухом, а значит, вся энергия от устройства достигает обогреваемых поверхностей и людей без потерь. Стоит отметить, что средняя температура в помещении может быть на несколько градусов ниже оптимальной, но за счет прямого поглощения энергии от ИК-обогревателя человек, находясь в зоне его действия, будет чувствовать себя комфортно.

ИК-обогреватель — единственный тип приборов, который позволяет выполнять зональный или точечный обогрев. Например, обогреть рабочее место в большом цехе. Отсутствие необходимости обогрева всего помещения позволяет существенно сэкономить электроэнергию, не создавая при этом дискомфорта для людей.

Подходят для поддержания требуемых температурных режимов в офисных, торговых, складских, производственных, административных и сельскохозяйственных помещениях. Достоинством приборов является возможность равномерно и оперативно обогревать большой объем воздуха даже в зданиях с высокими потолками.

К особенностям водяных калориферов с вентилятором можно отнести:

- высокую энерго- и теплоэффективность;

- оптимальное распределение воздушных масс;

- низкий уровень шума;

- возможность управления системой автоматики;

- низкую цену.

(см. также Газовые тепловые пушки, Электрические тепловые пушки)

Одним из традиционных видов отопительного оборудования являются тепловые пушки. Они активно применяются для локального и общего обогрева помещений. Ключевым отличием от остальных обогревателей является конструкция прибора. Устройства характеризуются:

- прочностью корпуса;

- простотой использования;

- доступностью цены;

- мобильностью;

- непритязательностью к интерьеру помещения.

Перечисленные выше характеристики обусловливают применение приборов:

- в жилых и офисных помещениях;

- в магазинах и торговых центрах;

- на складах и производствах;

- в ангарах и теплицах;

- в мастерских и автосервисах;

- на открытых и закрытых строительных площадках.

Тепловые пушки по праву считаются экономичным и практичным средством обогрева помещения. Важным преимуществом является возможность оперативного обогрева, а также частичной вентиляции и сушки воздуха. Чаще всего автоматика уже интегрирована в устройство, однако она может поставляться и в виде отдельных принадлежностей, таких как:

- внешний термостат;

- блок управления температурой и т. д.

Мобильные тепловые пушки активно используются для локального или временного обогрева. Как правило, мощность устройств варьируется в диапазоне от 2 до 220 кВт, а прочный металлический корпус обеспечивает надежную защиту от химических и механических повреждений.

(в том числе теплогенераторы на отработанном масле, Дизельные теплогенераторы, Газовые теплогенераторы, см. также Горелки на отработанном масле)

Теплогенераторы — это воздухонагреватели высокой мощности. Они монтируются стационарно, однако есть и мобильные модели. Устройства оснащаются более мощными вентиляторами по сравнению с тепловыми пушками, что позволяет подключать их к системе воздуховодов и управлять параметрами и направлением воздушного обогрева.

Как правило, мощности одного теплогенератора достаточно для обогрева нескольких помещений. Работа устройств основывается на потреблении:

- магистрального (природного) или баллонного (сжиженного) газа;

- дизельного топлива или керосина;

- растительных и отработанных масел.

- мазута и нефтепродуктов.

Для перехода на другой вид топлива достаточно сменить горелку.

Тепловые завесы используются для защиты отапливаемых или охлаждаемых помещений от проникновения холодного или теплого воздуха через открытые двери, рабочие окна или ворота. Их работа основывается на использовании мощного вентилятора, который монтируется внутри завесы и создает поток воздуха, обладающий высокой скоростью. Он образует невидимую преграду, препятствуя оттоку воздуха из помещения, который подогревается за счет тэнов (в электрических завесах), теплообменников (в водяных) или вовсе может подаваться в помещение неподогретым, имея температуру в любом случае выше уличного. Завесы незаменимы:

- в загородных домах и офисных центрах;

- в ресторанах и кафе;

- в магазинах и торговых центрах,

- на территории складских помещений и производств,

- в мастерских и станциях технического обслуживания,

- гаражах и ангарах.

Тепловентилятор нагревает воздух и с помощью вентилятора распределяет его. Корпус некоторых моделей может поворачиваться, что позволяет равномерно обогревать помещение. Единственным недостатком устройства является заметный шум, возникающий при работе.

Электрокамины — это современный обогревательный прибор, который также является элементом декора дома или квартиры. Ключевое отличие устройств от традиционных каминов — отсутствие необходимости выполнения перепланировки и сооружения дымохода. Кроме этого, электрокамины:

- сразу готовы к работе;

- более пожаробезопасны.

На сегодняшний день существует несколько вариантов исполнения электрокаминов:

- классические;

- камины-печи;

- hi-tech;

- камины-порталы с очагом.

Электрокамины станут отличным новогодним подарком, ведь они привнесут неповторимую праздничную атмосферу. Вы сможете проводить вечера в теплом семейном кругу, наслаждаясь общением.

www.asamagroup.ru

Тепловое оборудование для предприятий общественного питания

Тепловое оборудование – сердце профессиональной кухни

Тепловая обработка продуктов – основной процесс при приготовлении абсолютного большинства блюд. Выполняется она посредством специального оборудования, называемого тепловым.

Наличие профессионального теплового оборудования на кухне – залог успешной работы предприятия питания. Причем совершенно неважно придорожное кафе это или фешенебельный ресторан. Качественные агрегаты обеспечат бесперебойный сервис, позволят воплотить в жизнь массу кулинарных шедевров, поддерживая тем самым на высоком уровне престиж заведения.

Выбирая куда отправиться на обед или ужин, люди руководствуются массой факторов, но ключевым бесспорно является качество приготовления блюд. Добротное

Классификация теплового оборудования

Все тепловое оборудование, предлагаемое современными производителями, можно классифицировать по нескольким признакам:

- В зависимости от функциональных возможностей, различают универсальные и специализированные аппараты. Первые могут выполнять абсолютно разные технологические процессы тепловой обработки. Вторые же справляются исключительно с узким кругом задач.

- По источнику энергии приборы делятся на электрические, газовые, паровые и т.д. Наиболее практичными и безопасными по праву считаются электрические образцы – именно их чаще всего можно всего встретить на профессиональной кухне. По-прежнему актуальным остается использование газовых агрегатов. Все прочие твердо- и жидкотопливные устройства больше подходят для организации полевых, выездных кухонь, точек общепита с нестандартными требованиями или в нестандартных условиях.

- По способу обогрева продукта выделяют аппараты с контактным и бесконтактным разогревом. В «контактных» продукт соприкасается с теплоносителем либо непосредственно, либо через разделительную перегородку. В «бесконтактных» между теплоносителем и продуктом «пролегает» тепловая рубашка.

- По принципу работы различают агрегаты непрерывного и периодического действия. Устройства непрерывного действия позволяют осуществлять загрузку и выгрузку продукта при продолжающейся работе механизмов (электрические сковороды, гриль, жарочные поверхности). Устройства периодического действия требуют полной остановки, а в некоторых случаях и спада температур перед выгрузкой готовых изделий (пароконвектоматы, фритюрницы).

Виды теплового оборудования

Тепловое оборудование для предприятий питания представлено на рынке в широком ассортименте и рассчитано как на приготовление отдельных блюд, так и на выполнение целого спектра технологических операций.

Наиболее востребованными «представителями» тепловых кухонных агрегатов считаются:

- плиты;

- пищеварочные котлы;

- жарочные шкафы;

- жарочные поверхности;

- электрические сковороды;

- конвекционные и ротационные печи;

- пароконвектоматы;

- мармиты.

Профессиональные плиты – тепловое оборудование общественного питания, предназначающееся для приготовления основных блюд. Могут различаться комплектацией, количеством конфорок, способом установки.

Пищеварочные котлы – агрегаты с надежной системой защиты. Они позволяют существенно сокращать время приготовления пищи и экономить трудовые ресурсы персонала.

Жарочные шкафы – устройства, используемые для запекания, жарки и разогрева различных блюд.

Жарочные поверхности используются для жарки мяса, овощей, блинов, омлетов.

Электросковороды применяются для приготовления жареных и тушеных блюд из овощей, рыбы и мяса. Снабжены возможностью опрокидывания.

Конвекционные и ротационные печи являются незаменимыми при необходимости запекания кулинарных изделий.

Пароконвектоматы – универсальное оборудование, способное заменить сразу несколько тепловых агрегатов. С его помощью можно варить и жарить, тушить и запекать, припускать и готовить на пару, разогревать.

Мармиты служат для поддержания температуры уже готовых блюд.

Для кипячения воды множество пунктов общепита используют электрические кипятильники.

Как правильно выбрать тепловое оборудование для предприятий питания?

Выбирая тепловые агрегаты для ресторана, бара или кафе необходимо обращать внимание на такие моменты:

- Оборудование должно быть прочным, изготовленным из нержавеющей стали, чугуна. Отдельные элементы корпусов, не подвергающиеся тепловому воздействию, могут быть исполнены из высококачественной пластмассы.

- Крайне важно, чтобы все детали, подвергающиеся интенсивному (разнофакторному) воздействию, могли быть беспроблемно заменены.

- Предпочтительный тип подключения – электричество или газ.

- Расчет теплового оборудования нужно производить исходя из масштабов производства. Количество аппаратов и все их параметры (мощность, производительность) должны четко соответствовать потребностям и возможностям заведения.

- Многие модели оборудования могут похвастаться наличием дополнительных опций. Обязательно обращайте на это внимание – некоторые технологические бонусы могут оказаться весьма полезными.

Почему купить тепловое оборудование лучше в компании Петрохладотехника?

«Петрохладотехника» осуществляет продажу теплового оборудования от ведущих отечественных и зарубежных производителей. Каждая единица реализуемой нами техники отличается высоким качеством и надежностью. Обращайтесь к менеджерам компании, и вы получите исчерпывающую информацию касательно любой модели оборудования, а также наиболее оптимальных вариантов оснащения вашего предприятия.

Мы прекрасно знаем, что от того, насколько грамотно будут подобраны кухонные устройства, во многом зависит эффективность и успешность заведения, поэтому наши рекомендации всегда честны и профессиональны. Мы ценим доверие каждого клиента!

Специалисты «Петрохладотехники» не только помогут с выбором, но и произведут монтаж теплового оборудования, а также обеспечат на высоком уровне его гарантийное и постгарантийное обслуживание.

Агрегаты для профессиональных кухонь должны быть не только прочными, долговечными и функциональными, но и максимально доступными. Именно такого принципа придерживается компания «Петрохладотехника»: у нас вас ждут только приятные цены!

ooopht.ru

Качественное тепловое оборудование для баров, ресторанов и кафе

Профессиональное кухонное оборудование для ресторанов

При комплектации мест общественного питания особое внимание уделяют выбору качественного теплового оборудования, обеспечивающего необходимые технологические условия для приготовления блюд из меню. Выбор теплового оборудования зависит от видов кухни (азиатская, средиземноморская, кондитерские изделия и так далее), которые предлагает своим посетителям ресторан, количества гостей, которое он собирается обслуживать, и многих других факторов.

Современные предприятия общественного питания выдвигают следующие требования к тепловому оборудованию:

- Универсальность.

Чем больше операций способен выполнить один агрегат, тем он функциональнее и удобнее в использовании.

- Безопасность.

На профессиональной кухне большое внимание уделяется безопасности поваров и всего обслуживающего персонала.

- Энергоэффективность.

Чем меньше ресурсов потребляет выбранное оборудование, тем экономичнее, а значит, выгоднее его работа.

- Надежность и долговечность.

Как правило, тепловое оборудование изготавливается из высококачественных сталей и алюминия, обеспечивающих высокую механическую прочность.

- Простота ухода.

Компания ‹ГлавТоргПосуда› предлагает своим клиентам широкий ассортимент теплового оборудования, соответствующего приведенным выше характеристикам, от ведущих зарубежных и отечественных производителей. Вся представленная продукция прошла сертификацию, что говорит о ее высоком качестве и соответствии требуемым нормам. Разнообразие моделей позволит каждому клиенту подобрать оптимальное оборудование для комплектации любого предприятия общественного питания: столовой, кафе, бара, небольшой кондитерской и так далее.

Тепловое оборудование для общепита -виды

В каталоге компании представлены бойлерные и инжекторные пароконвектоматы, расстоечные, пекарские и жарочные шкафы, ротационные печи, жарочные поверхности и др. В настоящее время большой интерес представляют пароконвектоматы —один из самых универсальных видов оборудования, с помощью которого можно выполнять до 70 % всех кухонных операций.

Среди услуг компании ‹ГлавТоргПосуда› —комплексное консультирование по вопросам выбора профессионального оборудования для кухни ресторанов (в том числе и теплового) оборудования, а также его расстановке. Нами выполняется полный цикл работ по доставке, установке и пуско -наладке, что позволяет каждому клиенту сосредоточиться на решении других вопросов, связанных с открытием или переоборудованием ресторана и кафе. Сотрудничать с нами —удобно!

glavtorgposyda.ru

Промышленное тепловое оборудование | ООО ЭЛЕКТРОКОМПЛЕКС

нояб 24- Подробности

- Категория: Отопительная техника нояб 24

Современное промышленное тепловое оборудование – это большое количество различных механизмов и устройств. Созданы они с одной целью – повышение температуры воздуха там, где они установлены. Такую технику обычно используют для обогрева больших технологических помещений, цехов, сельскохозяйственных и бытовых объектов.

Но, несмотря на единую цель, различные модели могут иметь существенные различия в своем устройстве. В основном, эти различия касаются способов производства тепловой энергии. По этому принципу можно выделить оборудование, которое работает от электрической сети и то, которое работает без использования электричества.

Все электрические нагревательные приборы в своей конструкции имеют нагревательный элемент, который излучает тепло только при поступлении электропитания. Установка вентиляторов позволяет создавать модели, имеющие более широкий спектр применения. К наиболее распространенным видам такого оборудования относятся тепловентиляторы, тепловые завесы и пушки.

Практически каждый из этих приборов в своей конструкции подразумевает использование не только нагревательного элемента, но и вентилятора. Тепловентиляторы и тепловые пушки являются достаточно мобильными устройствами. В отличие от них, завесы располагаются стационарно, обычно над дверными проемами. Служат они для одной цели – предотвращения попадания холодного воздуха извне.

Наряду с достаточно высокой эффективностью эти приборы имеют один явный недостаток – высокое энергопотребление. Поэтому использовать их для обогрева больших помещений будет экономически не выгодно. Для решения более масштабных проблем целесообразнее будет установка теплового оборудования, не зависящего от электрической сети.

Альтернативными источниками теплого воздуха являются калориферы и тепловые агрегаты. В этих устройствах, источником тепла являются пар или перегретая вода, которая циркулирует по системе труб с оребрением и создает теплообмен. Установка калориферов в систему вентиляции позволяет распределять тепло по системе воздуховодов, обогревая несколько помещений.

Отопительные агрегаты отличаются наличием вентилятора в конструкции. Установка их допускается как в систему вентиляции, так и напольная для быстрого обогрева помещения.

Калориферы и тепловые агрегаты являются очень эффективными устройствами. Плюс к этому их экономическое преимущество перед электронагревателями. К недостаткам можно отнести то, что для их установки необходимы определенные технические условия.

- Подробности

elkom59.ru

Технологическое оборудование

Предприятия общественного питания в полную силу используют современные машины и аппараты, которые механизируют процессы обработки продуктов и облегчают труд работников кухни. Вместе с тем, машины повышают производительность труда, увеличивают выпуск готовой продукции, способствуют расширению ассортимента блюд.Чтобы правильно эксплуатировать машины все работники общественного питания проходят инструктаж, изучают правила применения технического оборудования. Они должны иметь практические навыки пользования техникой, уметь делать ежедневный уход за каждой машиной.

Каждая машина или аппарат поступают с завода на предприятие с инструкцией, с подробным описанием соответствующего оборудования. Работники обязаны строго соблюдать эти инструкции.

В случае неполадок, которые возникают в процессе эксплуатации технологического оборудования, необходимо обратиться к специалистам. Монтаж, ремонт, замена деталей, устранение неисправностей может быть произведен только специалистами, имеющих право на выполнение данных работ.

Ниже приводятся основные виды технологического оборудования современного предприятия общественного питания, и дается описание важнейших машин для обработки сырья, теплового и холодильного оборудования, машин для мытья посуды, кипятильников, инструментов и т. д.

Механическое оборудование

К механическому оборудованию относятся машины для обработки мяса, рыбы, овощей, для приготовления теста, для нарезки хлеба, колбас и сыра, для размалывания кофе и т. п.

Универсальный привод с комплектом машин

С помощью универсального привода можно механизировать основные процессы обработки продуктов. Универсальный привод представляет собой электродвигатель с коробкой передач, который подключается к разным сменным машинам. Для подключения к приводу сменная машина вставляется в гнездо, которое находится на корпусе привод, и закрепляется при помощи винта-барашка.

Электродвигатель привода присоединяется к электросети при помощи шнура и штепсельной вилки. В цехах для этих целей устанавливаются штепсельные розетки для включения. Мощность электродвигателя привода от 0,6 до 1,7 кВт в зависимости от модели. Перемещается универсальный привод на специальной тележке из одного цеха в другой.

Электродвигатель привода присоединяется к электросети при помощи шнура и штепсельной вилки. В цехах для этих целей устанавливаются штепсельные розетки для включения. Мощность электродвигателя привода от 0,6 до 1,7 кВт в зависимости от модели. Перемещается универсальный привод на специальной тележке из одного цеха в другой.

Привод снабжен следующими машинами: мясорубкой, картофелечисткой, овощерезкой, протирочной машиной, взбивалкой-месилкой и др. Каждая из перечисленных машин присоединяется к приводу по необходимости.

С их помощью делают мясной и рыбный фарши, готовят кремы, нарезают сырые и вареные овощи, протирают овощи, мясо, творог и др.

Универсальные приводы могут разных мощностей, с различным комплектом машин, рассчитанные на предприятия больших и мелких размеров.

Сменные машины универсального привода

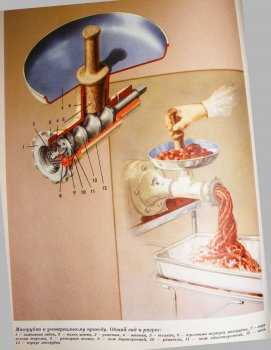

Мясорубка приготовляет мясной и рыбный фарш. Производительность мясорубки – от 40 до 200 кг в час.

Предварительно мясо очищают от костей, жил и пленок, нарезают на куски по 80-120 г, кладут в воронку при помощи деревянного толкача. Фарш можно получать большего или меньшего диаметра, в зависимости от установленной решетки. Можно пропускать фарш дважды, получая еще меньший размол мяса.

Картофелечистка очищает от кожуры картофель, свеклу и другие корнеплоды.

Процесс очистки картофеля и корнеплодов производится путем трения клубней о волнообразную поверхность диска, которая покрыта абразивной массой. Сначала клубни попадают на вращающийся диск, затем под влиянием центробежной силы они отбрасываются к стенкам камеры, стенки также имеют ребристую поверхность. От стенок клубки отскакивают и вновь попадают на диск и так далее. В итоге клубни очищаются от кожуры. В процессе трения клубней в камеру постоянно поступает вода через разбрызгиватель. Чистые клубни удаляются через герметически закрывающуюся дверку камеры и попадают в подставленную тару. Загрузка и выгрузка картофеля происходит без остановки машины.

Процесс очистки одной загрузки длится 2-3 минуты. В зависимости от модели в машину можно загружать от 2,5 до 5 кг корнеплодов. В час машина способна очистить от 40 до 70 кг. Чтобы процесс очистки ускорить, корнеплоды перед загрузкой сортируют по размеры и моют.

Овощерезка нарезает сырые и вареные овощи.

Подготовленные овощи загружаются в приемный бункер и сразу же попадают под режущие ножи и гребенки, которые их режут на дольки. Овощерезка имеет несколько съемных дисков, которые позволяют делать различные виды нарезок: резку на ломтики разной толщины, резку в виде соломки и шинкование. В зависимости от толщины и вида овощей, а также от модели машины можно обрабатывать в час от 250 до 600 кг овощей.

Протирочная машина необходима для приготовления пюре и протирания овощей и плодов, вареных мясных и крупяных продуктов, творога, сырковой массы и т. п.

Подготовленный к протиранию продукт сначала попадает в приемную воронку, а оттуда в рабочий цилиндр, где измельчается серповидными ножами, и вращающимся шнеком подается к металлической решетке. Далее через отверстия решетки продукт продавливается в подставляемую тару.

Вареное мясо предварительно нарезают на мелкие куски и пропускают через мясорубку. Косточки из плодов и ягод перед загрузкой в машину удаляют. Картофель протирают только горячим.

Производительность машины, в зависимости от модели и вида продуктов, составляет от 250 до 500 кг в час. Машина имеет сменные решетки с отверстиями разного диаметра.

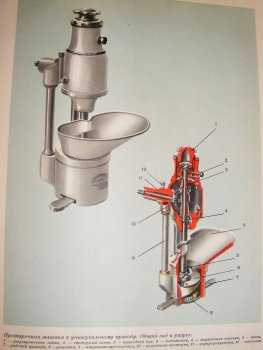

Взбивалка-месилка замешивает тесто, взбивает яичные белки, готовит кремы, муссы и т. п.

После загрузки продукта в съемный резервуар емкостью в 20-25 л, он обрабатывается сменными рычагами-взбивателями. Взбиватели бывают разной формы. Взбиватель вращается внутри резервуара, при этом одновременно совершая движение вокруг своей оси. С помощью переключения рукоятки коробки передач взбиватель может менять скорость вращения.

После загрузки продукта в съемный резервуар емкостью в 20-25 л, он обрабатывается сменными рычагами-взбивателями. Взбиватели бывают разной формы. Взбиватель вращается внутри резервуара, при этом одновременно совершая движение вокруг своей оси. С помощью переключения рукоятки коробки передач взбиватель может менять скорость вращения.

Обработка крутого теста, густых и тягучих продуктов совершается на медленных оборотах. Полная обработка продуктов занимает от 15 до 40 минут.

Экстрактор предназначен для выжимания соков из овощей, плодов и ягод. Он представляет собой шнековый пресс и состоит из корпуса, внутри которого вращается конический шнек. Внизу находится решетка, а внизу – загрузочная воронка. Продукт загружается в воронку, захватывается шнеком и сжимается. Отжатый сок вытекает через отверстия решетки в подставленную посуду. Твердые отходы выходят через другое отверстие, размер которого регулируется винтом. Производительность экстрактора 40-50 кг в час.

В небольших предприятиях, наряду с механической соковыжималкой, используют для выжимания соков ручной пресс. Он состоит из решетчатого цилиндра, к которому прикреплен подвижной рычаг с диском, свободно входящим в цилиндр. Продукт загружают в цилиндр и сжимают диском при помощи рычага. Сок выходит через отверстия цилиндра и стекает в противень, на который ставится пресс.

Специализированные универсальные приводы

Кроме универсального привода промышленность выпускает специализированные универсальные приводы с набором машин для мясных, овощных и кондитерских цехов крупных предприятий общественного питания.

Машины с индивидуальным электроприводом

На предприятиях общественного питания используют машины с индивидуальным приводом, такие как механические мясорубки, картофелечистки, протирочные и другие машины.

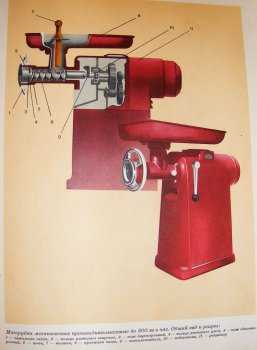

Мясорубка механическая. Механические мясорубки выпускаются разных размеров и видов, с различной мощностью. Мясорубки, устанавливаемые на столе, имеют производительность 80-130 кг в час, напольные (стационарные), больших размеров имеют производительность до 400 кг в час. Электродвигатель настольной мясорубки имеет мощность от 0,6 до 1 кВт, а стационарной – до 2,8 кВт.

Машина для рыхления мяса. Для обработки (рыхления) кусков мяса, предназначенных для приготовления ромштексов, отбивных котлет, бифштексов и т. п., применяют машину для рыхления мяса. Куски мяса, уложенные на круглую плиту и придавленные решеткой с продольными отверстиями, при помощи опускающихся дисковых ножей надрезаются примерно на 1/3 своей толщины сначала в продольном, затем в поперечном направлениях. Такие надрезы увеличивают поверхность обжаривания, а также разрезают волокна, которые при жарке могут сжимать куски мяса. В случае необходимости куски мяса могут быть надрезаны и с обратной стороны. Машина приводится в действие поворотами рукоятки.

Картофелечистка механическая. Механическая картофелечистка крепится на полу, электродвигатель находится на станине машины. Такая картофелечистка имеет производительность от 150 до 400 кг в час, мощность электродвигателя от 0,4 до 1 кВт.

Протирочная машина. Устанавливается машина на полу. Ее производительность от 300 до 600 кг в час.

Машина для замеса теста.Такая машина состоит из двух частей: взбивателя и передвижной дежи. Дежу наполняют всеми продуктами, которые входят в рецепт теста, подкатывают к взбивателю и устанавливают под месильным рычагом. При включении машины дежа начинает вращаться вокруг своей оси, а рычаг-взбиватель делает возвратно-поступательные движения. После вымешивания машину останавливают, тесто вынимают и отправляют для брожения.

Машина для раскатки теста. Машина предназначена для раскатки всех видов теста; она раскатывает тесто для разных слоеных изделий, лапши, пельменей, хвороста и др.

Тесто кладут на верхний конвейер машины, а бесконечная лента проходит между валиками и прокатывает между ними тесто. Попадая на ленту нижнего конвейера, тесто направляется между второй парой прокатных валиков и затем к подвижному столу машины. Стол имеет возвратно-поступательное движение, вследствие чего тесто укладывается на нем слоями. Зазор между прокатными валиками можно регулировать в пределах от 1 до 50 мм.

Тесто кладут на верхний конвейер машины, а бесконечная лента проходит между валиками и прокатывает между ними тесто. Попадая на ленту нижнего конвейера, тесто направляется между второй парой прокатных валиков и затем к подвижному столу машины. Стол имеет возвратно-поступательное движение, вследствие чего тесто укладывается на нем слоями. Зазор между прокатными валиками можно регулировать в пределах от 1 до 50 мм.

За один проход между валиками толщина теста может уменьшиться не более чем на 10 мм. Если требуется более тонкий пласт, тесто подвергается повторной прокатке. Для этого тесто вновь отправляют на верхний конвейер, уменьшают зазор между прокатными валиками, при этом машину не останавливают. Прокатывание теста может быть многократно, пока не достигается необходимая толщина.

На такой машине можно прокатать до 60 кг в час. Вес одной порции теста составляет 10-12 кг. Ширина ленты конвейера 60 см. Скорость движения ленты конвейера 10 см/сек. Мощность электродвигателя 0,6 кВт.

Хлеборезка. С помощью хлеборезки можно нарезать ломтики хлеба различной толщины. Формовой хлеб укладывается на приемный лоток машины и закрепляется откидным прижимом каретки с иглами. После включения электродвигателя ходовой винт перемещает каретку и подает хлеб к дисковому ножу. Вращательное движение ножа увязано с движением механизма, подающего хлеб. В момент, когда нож находится в нижнем положении, каретка останавливается: она получает поступательное движение, когда нож находится в верхнем положении, а отверстие для прохода хлеба свободно. Нарезанный хлеб собирается в лотке, расположенном с левой стороны машины.

Хлеборезка может делать толщину ломтиков хлеба от 3 до 16 мм.

Дисковый нож машины делает 179 отрезов в минуту. Мощность электродвигателя 0,27 кВт. Наибольший ход каретки 45 см. Отверстие для прохода хлеба имеет размер 15х 19 см. Если величина хлеба (батона) больше величины отверстия, то хлеб предварительно разрезают вдоль. Машина снабжена приспособлением для заточки дискового ножа.

В предприятиях общественного питания применяются хлеборезки производительностью до 300 кг. Такой мощности хлеборезки устанавливают на больших предприятиях. На небольших предприятиях чаще устанавливают не механические хлеборезки, а рычажные хлеборезные ножи, при помощи которых нарезают хлеб. Хлеборезные ножи используют взамен обычных ножей.

Универсальная ветчинорезка. Эта машина нарезает ветчину, колбасу, сыр и рыбную гастрономию на ломтики. Сначала продукт закрепляется на приемной площадке. Она совершает возвратно-поступательное движение и подает продукт к вращающемуся дисковому ножу.

Отрезанные ломтики автоматически укладываются стопкой. Пуск машины производится нажатием на кнопку выключателя. По окончании нарезки продукта машина автоматически останавливается. Толщину можно регулировать от 0 до 3,5 мм. Нож машины совершает 41 оборотов в минуту. Мощность электродвигателя 0,27 кВт. Машина снабжена приспособлением для заточки дискового ножа.

Яйцерезка. С помощью яйцерезки нарезают на ломтики вкрутую сваренные яйца для салатов, бутербродов, холодных закусок. Изготовлена яйцерезка из металлического корпуса в виде изогнутой решетки с углублением для яиц и подвижной поворачивающейся рамки с натянутыми стальными струнами. Когда рамка опускается, струны разрезают яйца на ровные аккуратные ломтики одинаковой толщины.

Мельница для кофе. Кофемолка размалывает жареные зерна кофе. Станина-колонка служит опорой для электродвигателя и корпуса машины. Внутри корпуса расположены два жернова в виде дисков с зубьями на торцевой поверхности. Один из жерновов вращается вместе с валом электродвигателя, а другой не имеет вращательного движения, но перемещается вдоль оси вращения первого жернова, в результате чего изменяется зазор между зубьями дисков. Зазор можно регулировать в пределах от 0,5 до 2,5 мм, чем обеспечивается различная степень измельчения кофе — от самого тонкого до грубого помола.

Мельница для кофе. Кофемолка размалывает жареные зерна кофе. Станина-колонка служит опорой для электродвигателя и корпуса машины. Внутри корпуса расположены два жернова в виде дисков с зубьями на торцевой поверхности. Один из жерновов вращается вместе с валом электродвигателя, а другой не имеет вращательного движения, но перемещается вдоль оси вращения первого жернова, в результате чего изменяется зазор между зубьями дисков. Зазор можно регулировать в пределах от 0,5 до 2,5 мм, чем обеспечивается различная степень измельчения кофе — от самого тонкого до грубого помола.

В бункер, расположенный в верхней части кофемолки, можно засыпать до 2 кг кофе. Бункер закрывается крышкой. Поступление зерен из бункера в мельницу регулируется заслонкой. Молотый кофе высыпается через отверстие в подставляемую тару.

Производительность мельницы до 16 кг в час. Мощность электродвигателя 0,6 кВт.

***

Наряду с машинами, имеющими электроприводы, в небольших предприятиях применяются и ручные машины.

Тепловое оборудование

К тепловому оборудованию относятся плиты, пищеварочные котлы, электросковороды, жарочно-кондитерские шкафы и др.

В зависимости от вида топлива и способу обогрева тепловое оборудование делится на электрическое, газовое, паровое и огневое.

Самым удобным и гигиеническим является тепловое оборудование с электрическим обогревом. Такие приборы всегда готовы к работе, обеспечивают равномерный нагрев, позволяют легко регулировать температурный режим, как жарочной поверхности, так и в шкафах. При работе с электрическими нагревателями нет задымления и копоти, воздух остается свежим, что является хорошим климатом для работы персонала. Они наименее опасны и в пожарном отношении. Все эти положительные качества электрооборудования ведут к тому, что современные предприятия оснащают ими свои кухни.

Основным видом теплового оборудования является плита. У каждой плиты есть жарочная поверхность, на которой устанавливается наплитная посуда. Большинство плит имеет жарочные шкафы, а на некоторых плитах параллельно жарке и варке продуктов производится и подогрев воды в водогрейных устройствах для санитарно-технических и других нужд производства.

Электрическая плита

В предприятиях общественного питания наиболее распространенной является электрическая плита с жарочной поверхностью в 1 м2.

В предприятиях общественного питания наиболее распространенной является электрическая плита с жарочной поверхностью в 1 м2.На жарочном настиле имеются шесть чугунных конфорок прямоугольной формы; опоясывает жарочный настил плоская рама из нержавеющей стали. Внутри конфорок вмонтированы электронагревательные элементы. Все конфорки имеют разную мощность и наибольшую температуру нагрева. Так, две средние конфорки имеют мощность по 4,5 кВт и наибольшую степень нагрева жарочной поверхности – около 450°; четыре крайние конфорки имеют мощность по 3,5 кВт и температуру нагрева около 400°. Каждая конфорка имеет три степени нагрева и отключается от электросети самостоятельно с помощью переключателя.

Конфорки свободно лежат на опорах, которые закреплены на корпусе плиты. Высота опор может меняться. Под конфорками лежит выдвижной поддон для улавливания пролитой пищи.

Внутри корпуса электрической плиты расположен жарочный шкаф с откидывающейся дверкой. Нагреватели находятся в верхней и нижней частях, что обеспечивает равномерное тепловое воздействие на продукт. Температура внутри жарочного шкафа устанавливается и регулируется двумя переключателями. Также шкаф оборудован терморегулятором, который автоматически выставляет температуру в пределах от 100 до 350°. Продукт на противнях загружается в жарочный шкаф только после того, как заданная температура установится. Температура в жарочном шкафу устанавливается терморегулятором перед включением.

Конфорки и жарочный шкаф могут работать одновременно. Максимальная мощность, которую потребляет электроплита 27,5 кВт. Перед приготовлением пищи конфорки разогревают на полную мощность, затем нагрев каждой конфорки регулируется в зависимости от требования технологического процесса. Доведение до готовности кулинарных изделий производят при низких температурах.

Наряду с плитами прямоугольной формы применяются также кухонные электрические плиты.

Электрическая настольная плита

Эта плита применяется для жарки кулинарных изделий непосредственно на жарочной поверхности конфорки (без сковороды).

Жарочный настил этой плиты представляет собой чугунную прямоугольную конфорку площадью 0,25 м2, по краям которой со всех четырех сторон имеются канавки для стока жира.

Внутри конфорки вмонтирован электронагревательный элемент. Переключатель расположен на корпусе плиты. Плита имеет три различные степени нагрева. Максимальная мощность, потребляемая настольной плитой, составляет 2,5 кВт.

На жарочной поверхности жарят блины, оладьи, яичницу, котлеты, рыбу. Перед началом работы жарочный настил смазывается жиром.

Газовая плита

Жарочные поверхности газовых плит по устройству делятся на два вида: конфорочные плиты с открытыми горелками и плиты с комбинированной жарочной поверхностью.Конфорочные плиты укомплектованы несколькими самостоятельными горелками. Каждая конфорка регулируется на нужное тепло.

Четырехконфорочная плита представляет собой корпус в виде рабочего стола с четырьмя конфорками. Внутри корпуса имеется жарочный шкаф для жарки и выпекания кулинарных и хлебобулочных изделий. Под каждой конфоркой находится верхняя горелка, а под дном жарочного шкафа – две трубчатые горелки. У верхних горелок есть отдельный краник, а у трубчатых нижних – один общий краник с рукояткой. Все краники подведены к распределительному газопроводу, по которому поступает газ.

Плита имеет следующие размеры: длина 925 мм, ширина 565 мм, высота 810 мм. Размеры жарочного шкафа: длина 490 мм, ширина 360 мм, высота 230 мм. Диаметр конфорки 200 мм.

Комбинированная газовая плита снабжена двумя конфорками и сплошной жарочной поверхностью. Два сквозных жарочных шкафа обогреваются двумя трубчатыми горелками, расположенными под ними. Сплошная жарочная поверхность имеет шесть чугунных плиток, с отверстиями в центре. Отверстия закрываются крышками-вкладышами. Каждая конфорка обогревается открытой газовой горелкой, а каждая чугунная плитка – тремя щелевыми горелками.

Расположены газовые горелки с двух сторон, поэтому на ней можно работать также с двух сторон.

Плита имеет следующие размеры длина 2220 мм, ширина 1455 мм, высота 830 мм.

К газовым устройствам должно быть особое внимание на производстве. Любая утечка газа может спровоцировать взрыв, а также быть причиной отравления работников. Весь персонал должен проходить инструктаж по пользованию газовой аппаратурой и выполнять все требования по техники безопасности.

Огневая плита

Эти плиты изготовляются разных размеров: плита № 1 имеет жаропрочную поверхность в 4,5 м2, плита № 21 – 2,04 м2, плита № 19—0,9 м2 и плита № 2 – 0,45 м2.

Огневые плиты могут работать на дровах и на мазуте.

При работе на дровах следует перед эксплуатацией очистить колосниковую решетку от золы, поскольку решетка быстро забивается золой и мелкими углями. В результате воздух плохо поступает, и процесс горения затруднен.

Дрова должны быть подобраны по размеру: по длине и толщине. Дрова нужно укладывать плотно друг к другу. В процессе горения следует перемешивать дрова, чтобы дрова прогорали одновременно, и чтобы не было накопления не сгоревших поленьев. Новую порцию дров загружают после того, как прогорит первый слой. Во время растопки задвижку (шибер) открывают полностью, а после того, как дрова разгорятся – ее закрывают. В процессе горения задвижку то закрывают, то приоткрывают, тем самым регулируют процесс горения.

Топочные двери следует закрывать, чтобы входящий воздух не охлаждал топку. Топочные двери открывают для забрасывания дров или их перемешивания.

При использовании нефтяных плит нужно следить за своевременной подачей в форсунки жидкого топлива – мазута специальными насосами или самотеком из напорного бака. Кроме того, важна подача пара или воздуха в форсунки (в паровых или воздушных форсунках).

Шашлычные печи. Шашлычные печи, а также очаги и мангалы, применяют для жарки шашлыков, купатов, мясного филе, осетрины и других кулинарных изделий. Их делают из кирпичей по железному каркасу.

Для жарки шашлыков используют механические приспособления для вращения шпажек, чтобы мясо равномерно прожарилось со всех сторон

Пищеварочный котел

Электрический пищеварочный котел предназначен для варки супов, щей, бульонов, крупяных гарниров, каш, овощей. Преимущество использования электропищеварочного котла заключается в том, что пища в нем не может пригореть, а это очень важно для каш, киселей, кипячении молока, тушении и т. п.

Электрический пищеварочный котел предназначен для варки супов, щей, бульонов, крупяных гарниров, каш, овощей. Преимущество использования электропищеварочного котла заключается в том, что пища в нем не может пригореть, а это очень важно для каш, киселей, кипячении молока, тушении и т. п.Пищеварочный котел состоит из двухстенных цилиндрических сосудов, внешнего и внутреннего. Между стенками сосудов имеется пространство, называемое рубашкой, которое заполняется водой. Воду нагревает электронагреватель.

В предприятиях общественного питания применяются пищеварочные котлы емкостью от 20 до 250 л.

Внутренние сосуды и крышки изготавливаются из нержавеющей стали. Наружные стенки покрываются слоем тепловой изоляции. Крышки откидные и снабжены противовесами. В закрытом состоянии крышки плотно завинчиваются откидными болтами.

Перед началом загрузки котла продуктами, заполняется вода в рубашку, включается максимальный нагрев. Через 10-15 минут производится заполнение котла продуктами. Спустя некоторое время, по мере готовности продуктов, нагрев уменьшают, а затем и совсем выключают.

В предприятиях общественного питания применяют и котлы паровые, и газовые. Их устройство такое же, как и у электрических. Паровой обогревается паром, который подается по трубам из котельной.

В предприятиях общественного питания применяют и котлы паровые, и газовые. Их устройство такое же, как и у электрических. Паровой обогревается паром, который подается по трубам из котельной.

Котлы бывают емкостью 125 и 250 л. Мощность, потребляемая котлом, зависит от емкости и колеблется от 4, до 32 кВт.

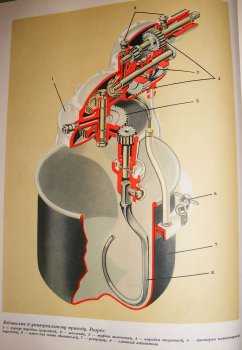

Опрокидывающиеся котлы-соусники

В этих котлах готовят соусы, гарниры, кисели и т. п. Устройство опрокидывающихся котлов не отличается от строения пищеварочных котлов. Но имея большой набор емкостей, они позволяют готовить одновременно несколько блюд.

Устанавливаются опрокидывающиеся котлы на отдельных стойках и имеют механизм опрокидывания, это позволяет значительно ускорить и облегчить процесс освобождения котла от готового продукта.

Котлы-соусники выпускаются емкостью в 20, 40, 60 л. Они снабжены предохранительной арматурой и имеют съемные крышки. Мощность котлов составляет от 2,5 до 9 кВт.

Наплитный автоклав

Применяется наплитный автоклав для выварки костей, варки бульонов, овощей, каш и др.

Наплитный автоклав готовит пищу при повышенном давлении и при большой температуре кипения. Котел закрывается герметической крышкой. Варят в таких котлах кости, предварительно освобожденные от мяса, для ускорения процесса варки. Варка в автоклаве позволяет более полное извлечение жира и клейдающих веществ из костей.

Наплитный автоклав готовит пищу при повышенном давлении и при большой температуре кипения. Котел закрывается герметической крышкой. Варят в таких котлах кости, предварительно освобожденные от мяса, для ускорения процесса варки. Варка в автоклаве позволяет более полное извлечение жира и клейдающих веществ из костей.

Внутри автоклава имеется решетчатый сосуд, в который загружают кости, предварительно проваренные в обыкновенном котле, затем продукт заливают водой; уровень воды должен быть выше уровня костей. Подготовленный автоклав закрывают крышкой с откидными болтами.

Автоклав снабжен манометром, показывающий давление пара внутри котла, и предохраняющий клапан пружинного типа, который автоматически выпускает пар при повышенном давлении. С помощью этого клапана можно также регулировать давление пара внутри автоклава.

Автоклав является объектом повышенной опасности, его регулярно проверяют органы котлонадзора.

Опрокидывающаяся электросковорода

Электросковорода служит для жарки блинов, котлет, пончиков, пирожков, тушения и жарки мяса и овощей.

Электросковорода служит для жарки блинов, котлет, пончиков, пирожков, тушения и жарки мяса и овощей.Сковорода представляет собой чугунную чашу с закрытой съемной крышкой, установлена на смонтированную вилкообразную подставку.

В дне чаши расположен электронагревательный элемент, мощность которого регулируется с помощью переключателя. Стенки сковороды покрыты тепловой изоляцией.

Перед приготовлением продукта электросковорода нагревается на полную мощность, затем переключается на нужный температурный режим в зависимости от требования изделия. Продукт может загружать после 25-30 минут разогрева.

В течение часа в электросковороде можно зажарить до 10 кг картофеля или до 200 мясных котлет, или до 400 пончиков и пирожков в масле.

Диаметр загрузочной чаши около 50 см, глубина ее 14 см, емкость 30 л. Потребляемая мощность на высшей степени нагрева 5 кВт.

Электрофритюрница

Электрофритюрница готовит в масле пончики, пирожки, картофель и другие кулинарные изделия.

Продукт укладывают в сетчатую корзину и устанавливают в ванную с маслом. Электронагреватели установлены таким образом, чтобы верхняя часть масла была в горячем состоянии, а нижняя в холодном. Это сделано для того, чтобы мелкие частицы и крошки попадая в нижнюю часть ванны, не пригорали.

Слив отработанного масла производите через особую трубу. В электрофритюрнице можно в течение часа приготовить до 750 пончиков или до 600 пирожков.

Максимальная потребляемая мощность около 5 кВт.

Электрокофеварка

Электрокофеварка представляет собой цилиндрический сосуд, емкостью 9,5 л. На дне установлено устройство для циркуляции кипятка и подачи его на фильтр. Это приспособление состоит из пароулавливающего колпака и циркуляционной трубки, на верхний конец которой надевается фильтр, представляющий собой алюминиевую чашу с перфорированным дном с большим количеством отверстий.

Электрокофеварка представляет собой цилиндрический сосуд, емкостью 9,5 л. На дне установлено устройство для циркуляции кипятка и подачи его на фильтр. Это приспособление состоит из пароулавливающего колпака и циркуляционной трубки, на верхний конец которой надевается фильтр, представляющий собой алюминиевую чашу с перфорированным дном с большим количеством отверстий.Для приготовления кофе в сосуд наливают воду до 7 л (менее 4 л не рекомендуется), закрывают крышкой и включают первую степень нагрева. За 5 минут до закипания воды на фильтр насыпают молотый кофе. После нагрева воды пар устремляется вверх по циркуляционной трубке и увлекает с собой кипящую воду, которая орошает кофе на фильтре. Пройдя через слой кофе, вода вновь возвращается обратно в сосуд. Сразу после начала заварки нагревательный элемент переходит на низшую степень нагрева, а по окончании заварки выключается автоматично.

В результате кофе заваривается. Процесс занимает 5-7 минут. Подают кофе спустя 4-5 минут после выключения кофеварки. Подогрев остывшего кофе осуществляют на низкой температуре.

После окончания работы электрокофеварку следует отключить от сети, вынуть фильтр и приспособление для циркуляции воды, хорошо промыть и просушить. Сосуд также нужно вымыть.

Корпус электрокофарки должен быть заземлен.

Электрический жарочно-кондитерский шкаф

В этом шкафу производят выпечку кондитерских и штучных хлебобулочных изделий, а также жарят и запекают кулинарные изделия.

Жарочно-кондитерский шкаф имеет две самостоятельные камеры, установленные одна над другой. Промышленность также выпускает однокамерные и трехкамерные жарочно-кондитерские шкафы.

Жарочно-кондитерский шкаф имеет две самостоятельные камеры, установленные одна над другой. Промышленность также выпускает однокамерные и трехкамерные жарочно-кондитерские шкафы.

В каждой камере сверху и снизу установлены электронагревательные элементы. Имеется терморегулятор нагрева, который поддерживает в автоматическом режиме заданную температуру в пределах от 100 до 350°.

Каждая камера потребляет мощность 4,5 кВт. Время разогрева шкафа до максимальной температуры (350°) 1 час 20 минут.

В течение часа в шкафу может быть выпечено 300 — 350 булочек из кислого теста или изжарено 25—30 кг картофеля.

В таблице указана продолжительность приготовления и рекомендуемая температура для различных блюд и изделий:

Мармиты

Мармиты предназначены для поддержания готовых блюд, гарниров и соусов в горячем состоянии. Устанавливаются мармиты в раздаточных.

Мармиты предназначены для поддержания готовых блюд, гарниров и соусов в горячем состоянии. Устанавливаются мармиты в раздаточных.Различают мармиты для первых и вторых блюд.

Электромармит для первых блюд. Мармитная электроплита представляет собой прямоугольную чугунную конфорку с поверхностью 0,15 м2. Внутри конфорки вмонтирован электронагревательный элемент.

Переключатель дает возможность регулировать степень нагрева конфорки. Пищу для подогрева ставят прямо на конфорку.

Потребляемая мощность плиты 2,5 кВт. Размер плиты: высота 500 мм, длина 600 мм, ширина 600 мм.

Мармиты для вторых блюд. Эти мармиты могут обогреваться электричеством или паром.

Мармиты для вторых блюд. Эти мармиты могут обогреваться электричеством или паром.

Электромармит представляет собой прилавок, в верхней части которого находится ванна с горячей водой, накрытой металлическим листом. В металлическом листе имеются отверстия, в которые погружаются кастрюли со съемными крышками. В мармитницах подогреваются вторые блюда, соусы и гарниры.

Максимальная мощность 3,8 кВт.

Простейший мармит — это большой противень с высокими бортами и ручками. В противень наливается горячая вода, а в нее погружают специальную посуду (мармитницы) с готовой горячей пищей. Мармит устанавливается на разогретую жарочную поверхность плиты.

Стойки для подогрева тарелок

В раздаточных пользуются специальными тепловыми стойками для подогрева тарелок и сохранения пищи в горячем виде.

Электростойка представляет собой стол со шкафом. Шкаф и крышка стола выполнены из нержавеющей стали и обогреваются электронагревателями, которые находятся на дне шкафа под съемными решетками и под крышкой стойки.

Максимальная мощность электростойки 3 кВт.

Кипятильники и посудомоечные машины

Кипятильники

На предприятиях общественного питания всегда должен быть кипяток. Для этого устанавливают кипятильники непрерывного действия. Работа таких специальных аппаратов основана на непрерывном поступлении воды из водопровода в нижний резервуар. Сразу после закипания воды можно расходовать кипяток, при этом вода автоматически будет пополняться.

Кипятильники непрерывного действия могут работать на электричестве, газе, твердом топливе (дрова, уголь). Устройство кипятильников на всех видах топлива аналогично.

Кипятильники непрерывного действия могут работать на электричестве, газе, твердом топливе (дрова, уголь). Устройство кипятильников на всех видах топлива аналогично.

Электрокипятильник представляет собой колонку цилиндрической формы с хромированной поверхностью. Сначала вода поступает из водопровода, проходит через клапан с поплавковым устройством и питательную коробку, далее попадает в сосуд для кипятка. Поплавковое устройство автоматически регулирует поступление воды и обеспечивает постоянный уровень воды в питательной коробке.

Воду нагревают трубчатые элементы, которые установлены в сосуде для воды.

Производительность электрокипятильника составляет 75-80 л в час. Время закипания воды 15-20 минут. Потребляемая мощность 10,5 кВт. Кипятильники на твердом топливе имеют производительность от 200 до 600 л в час.

Посудомоечные машины

В крупных предприятиях общественного питания применяется конвейерная посудомоечная машина производительностью 2—2,5 тыс. тарелок в час.

Эта машина представляет собой шкаф с подъемными дверцами. Моющие души расположены в верхней и нижней части шкафа. Внизу находится ванна для использованной воды, центробежный насос и электродвигатель.

Эта машина представляет собой шкаф с подъемными дверцами. Моющие души расположены в верхней и нижней части шкафа. Внизу находится ванна для использованной воды, центробежный насос и электродвигатель.

Вода нагревается в ванне с помощью трубчатых электронагревательных элементов до 60° и подается центробежным насосом в моющие души.

После мытья посуда ополаскивается душами горячей водой, нагретой до 95°. Вода к этим душам поступает из особого нагревателя, который расположен отдельно от машины.

Грязная вода сливается через поддон в ванну, а из нее уходит через переливную трубу в канализацию.

Перед загрузкой в посудомоечную машину с тарелок удаляют остатки пищи, затем ставят на ребро на деревянные лотки.

Конвейерная цепь непрерывно подает лотки с тарелками в моечную камеру, где они попадают сначала под моющие, а затем ополаскивающие души. Лотки с чистой посудой устанавливают на отдельный стол.

Стаканы и столовые приборы моются, как и тарелки, но они укладываются в лотки с сетчатым дном.

На небольших предприятиях устанавливаются посудомоечные машины более простого образца, их производительность составляет 500-600 тарелок в час. Такие машины представляют собой агрегаты периодического действия, в них отсутствует конвейерная загрузка посуды. Загрузка посуды в машины и выгрузка чистой посуды производят вручную.

Ополаскивание посуды производят кипятком, так она быстро сохнет, и ее не вытирают полотенцем.

Холодильное оборудование

Холодильное оборудование может следующих видов: холодильные шкафы, сборно-разборные холодильные камеры и холодильные прилавки машинного охлаждения.

Холодильные шкафы

Холодильные шкафы при температуре окружающего воздуха до 30° обеспечивают хранение продуктов при температуре от 0 до 6°.

Температура внутри шкафа автоматически поддерживается фреоновой холодильной машиной, действующей от электродвигателя.

Температура внутри шкафа автоматически поддерживается фреоновой холодильной машиной, действующей от электродвигателя.

Стенки шкафа имеют двойную металлическую обшивку, между которой находятся тепловая и противосыростная изоляции. Двери уплотнены эластичной резинкой и снабжены самозащелкивающими защелками. Внутри шкафа расположены полки для хранения продуктов и готовых блюд.

При расположении продуктов необходимо оставлять зазор между ними, чтобы была циркуляция воздуха. Внутри шкафа имеется электроосвещение.

Шкафы бывают четырех и шести дверные. Полезная площадь шкафов от 0,5 до 1,5 м2.

Сборно-разборная холодильная камера

В этой камере можно хранить скоропортящиеся продукты весом до 600 кг. Для камеры необходима площадь пола 3,2 м2. Внутренний объем камеры 7,4 м3.

Камера построена из шести деревянных отдельных щитов, скрепленных между собой. Между щитами расположена тепловая и противосыростная изоляция. Дверь уплотнена эластичной резинкой и оборудована запором. Внутри камера находятся решетчатые полки для продуктов и вешалки.

Температура внутри камеры от 0 до -2°, при температуре окружающего воздуха до 25°, поддерживается автоматически фреоновой холодильной машиной.

Низкотемпературный прилавок

Низкотемпературный прилавок используют для хранения мороженого, замороженных фруктов, ягод, овощей, рыбы при температуре от – 12° до – 16°.

Низкотемпературный прилавок используют для хранения мороженого, замороженных фруктов, ягод, овощей, рыбы при температуре от – 12° до – 16°.Прилавок сделан из дерева и обшит двойной металлической обшивкой, между которыми находится тепловая и противосыростная изоляция. Камера состоит из трех секций для загрузки продуктов. Каждый проем закрывается съемной крышкой и резиновым уплотнителем.

Охлаждение производит автоматическая фреоновая холодильная машина, работающая от электродвигателя, который находится вне прилавка.

Продукты следует укладывать с промежутками в 1,5 – 2 см, чтобы происходила циркуляция воздуха.

Емкость прилавка 0,4 м3, доступная вместимость до 150 кг.

Установка для механического изготовления мороженого (фризер)

Корпус установки состоит из двух частей – машинного отделения и закалочной камеры.

Машинное отделение имеет фреоновую холодильную машину и привод с электродвигателем, который приводит в движение гильзу и лопатки-мешалки.

Закалочная камера состоит из гильзы замораживания и гильзы сборного резервуара. В гильзу замораживания вмонтированы центральные и боковые лопатки-мешалки. Корпус гильзы и лопатки вращаются в противоположных направлениях. Вокруг гильзы замораживания находится трубчатый змеевик – охлаждающий прибор.

Смесь для приготовления мороженого заполняет гильзу и закрывается крышкой, после этого включается электродвигатель и начинают вращаться гильза и лопатки.

Приготовление мороженого происходит при температуре до –15 –20° при непрерывном перемешивании смеси.

Готовая масса для мороженого замораживается в банке до полутвердого состояния при помощи ледосоляной смеси, которой обкладывают банку. Банку помещают в деревянную кадку, которую затем заполняют ледосоляной смесью (кусочки льда, пересыпанные солью).

Вращение банки осуществляется при помощи механического или ручного привода.

Ручные мороженицы имеют полезную емкость банки 9 — 12 л. Производительность их 12 — 15 кг мороженого в час.

Приводная мороженица имеет емкость банки 50 л. Продолжительность замораживания одной загрузки 25 — 30 минут.

При заполнении пространства между банкой и стенками кадки льдом, пересыпанным солью, на 1 кг льда берут до 200 г соли. Лед должен быть очень мелко наколот, от этого зависит процесс замораживания. Чем мельче лед, тем процесс идет быстрее. Соль нужно засыпать как можно равномернее.

Талую воду из кадки следует выливать каждые 5-10 минут, а убыль льда пополнять новыми кусочками льда, пересыпая их солью. По окончании работы остатки льда и соли следует удалить, внутренности хорошо промыть. Банки и лопатки следует вымыть горячей водой.

kulinaria1955.ru

Промышленные тепловые агрегаты

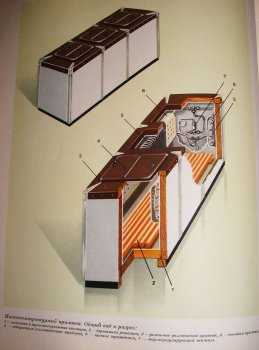

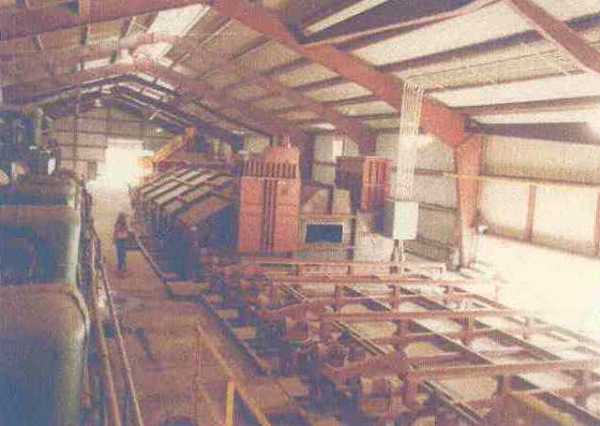

Промышленные тепловые агрегаты (печи, котлы, сушила)

Наша компания занимается разработкой, проектированием, строительством и модернизацией промышленных печей (нагревательные, термические, гомогенизации), сушил, котлов, горелок и газогорелочного оборудование, систем управления АСУ ТП.

Общие принципы повышения энергоэффективности печей, сушил, котлов

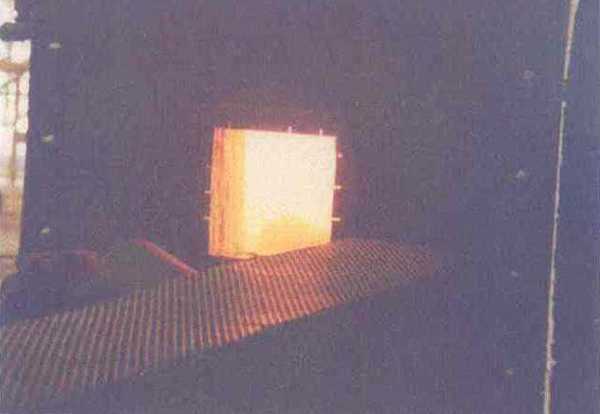

- Замена традиционных горелок теплоагрегатов горелками нового поколения “Торнадо” обеспечивающие практически полное сгорание топлива. Экономия газа составляет при этом более 30% для печей и сушил и 10-15% для котлов.

- Использование режима работы горелок (зоны нагрева) “Включено – Выключено”. В режиме “Включено”, газ и воздух открыты на 100% и горелки “Торнадо” работают на полную мощность, а в режиме “Выключено”, газ и воздух открыты на 5%. Переход между режимами “Включено – Выключено” осуществляется за 0,5-1сек.

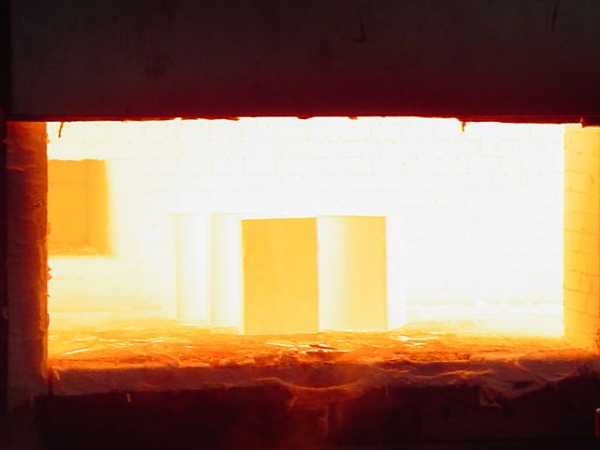

- Применение скоростного режима работы горелок “Торнадо” (180м/сек. — стандартно) приводит к быстрому и равномерному нагреву металла, а также к уменьшению окалины ( ≥ 80% ), потому что набегающий скоростной поток не дает образовываться окалине.

- Использование меньшего количества горелок “Торнадо” с большим импульсом теплоотдачи улушает равномерность и эффективность нагрева нагрузки.

- Возможность рециркуляция печных газов до 40%.

- Покрытие внутренней стороны стен печей керамическим волокном и специальным термостойким отражательным покрытием, что дает экономию газа примерно 10% и увеличивает срок эксплуатации печей.

- Изменение расположения металла в печи для лучшего распределения тепла сгоревших газов по всей площади нагрузки. Эта позволяет увеличивать скорость нагрева и производительность печи. Это возможно благодаря высокой скорости потока тепла, при этом конвективная составляющая увеличивается в 2-3 раза по сравнению с традиционными горелками.

Просмотреть все фотографии промышленных печей

Сравнительные показатели применения технологии “Торнадо”

- На заводе по производству колесных пар для вагонов в Румынии (производительность печи 17 тонн/час, нагрев металла – до 1 3000 С) была произведена замена 12 немецких горелок типа “труба в трубе” на горелки “Торнадо” (5 шт х 150 м3/час, 4 шт х 50 м3/час и 3шт х 30м3/час). Экономия газа составляет 60%, окалина уменьшилась с 3% до 1%. Горелки “Торнадо” работают 15лет без ремонта и замены каких либо частей в них. Экологические параметры: СО ≈ 0, NOx – до 40 мг/м3.

- В Румынии на печи по переплавке вторичного аллюминия (производительность 5 тонн/час, обьемом 35 т ) 2 горелки американской фирмы ХАУК мощностью по 125 м3/час были заменены горелками “Торнадо” аналогичной мощности. Экономия газа составляет 50%, увеличилось производительность печи. Так же были существенно улучшены экологические параметры.

- На вертолетном заводе (Румыния), на 2-х котлах по нагреву воды, традиционные горелки заменены на горелки “Торнадо” мощностью 700 м3/час каждая. Экономия газа составила 14%.

Просмотреть все фотографии промышленных печей

Расчет экономии стали и газа в печи

Исходные данные параметров печи для примера:

- Производительность печи — 20 т/ч;

- Максимальная температура нагрева нагрузки Тмакс — 1 3000С;

- КПД печи — 30 %;

Экономия расхода газа:

Количество тепла которое необходимо передать 20т стали для нагрева ее от 00С до 1 3000С составляет:

Q = m x Cp x (T2 – T1) = 13 000 000кДж/час, или 365,36м3/час; 365,36м3/час : 20т = 18,27м3/т

т.е. для нагрева 1т стали до температуры 1 3000С при КПД =100% необходимо потратить 18,27м3 газа в час.

В странах СНГ на предприятиях, где не выполнены мероприятия по повышению энергоэффективности, КПД печей составляет менее 30%.

Тогда для нагрева 1 тонны стали потребуется 18,27м3/час : 0,3 = 60м3/час,

а для нагрева 20 тонн стали: 20 х 60 = 1 200м3/час.

Благодаря замене традиционных горелок на горелки “Торнадо”, а также правильном их применении, КПД печи можно повысить до 50% и более!

Тогда для нагрева 1 тонны стали потребуется: 18м3/час : 0,5 = 36м3/час,

для 20 тонн стали: 20 х 36 = 720м3/час.

Экономия газа составит:

для 20 тонн стали: 1 200м3/час – 720м3/час = 480м3/час

для 1 тонны стали: 24м3/час

Мы гарантируем 30% экономию газа, потому и расчеты будем производить исходя из этих соображений( реальная экономия как правило больше)

Экономия газа за год работы печи будет составлять:

1 200м3/час х 0,3 х 24часа х 330дней х 200$/1000м3 = 570 240$ для 20 тонн нагрузки

Экономия расхода стали (за счет уменьшения окалины):

Количество стали, обработанное за 1 год работы печи, составляет: 20т х 24часа х 330дней = 158 400 т/год

Сэкономленное количество стали при уменьшении окалины на 1% (реальная экономия может быть гораздо выше) составит: 158 400 т/год х 0,01 = 1 584 т/год.

Примерная стоимость экономии стали равна: 1 584 т/год х 300 $/т = 475 200$/год.

Общая экономия газа и стали составляет: 570 240$ + 475 200$ = 1 045 440$ в год!

Стоимость проекта по замене горелок традиционного типа на горелки “Торнадо”, для печи производительностью 20 т/час, составляет примерно 1 000 000$.

Это означает что инвестиции окупятся примерно за 1 год работы печи.

Все приведенные расчеты предварительны. Для более точных цен свяжитесь с нами, и наши специалисты предоставят вам всю необходимую информацию.

Пример работы горелки Торнадо

Просмотреть все фотографии газовых горелок

Энергосберегающая футеровка тепловых ограждений

Энергосберегающая футеровка выполняется из волокнистых огнеупорных материалов взамен огнеупорного кирпича. Предназначена для термических печей, сушил, стендов для сушки ковшей, парапетов и пр. с рабочей температурой до 1200°С.

Основные преимущества:

- увеличение в 2-4 раза долговечности футеровки;

- снижение температуры наружной поверхности до требований санитарных норм;

- снижение в 3-4 раза тепловых потерь через футеровку;

- экономия топлива (природный газ, электроэнергия) на 20 — 25%;

- уменьшение в 2 — 2,5 раза толщины футеровки, а массы в – в 6 – 8 раз, по сравнению с кирпичной;

- высокая герметичность рабочего пространства, что обеспечивает уменьшение окислительных процессов и возможность применения защитных газов;

- высокая ремонтопригодность;

- хорошие монтажные свойства;

- высокая стойкость в условиях резких перепадов температур;

- сокращение в 2 – 3 раза времени выхода на рабочий режим.

Просмотреть все фотографии промышленных печей

ceram-technology.com

Пищевое оборудование, пищевое оборудование Краснодар / Тепловое оборудование / Каталог

Пароконвектоматы по праву можно назвать сердцем профессиональной кухни. Пароконвектомат один способен заменить сразу несколько видов технологического оборудования — плиту, жарочный и духовой шкаф, конвекционную печь и опрокидывающуюся сковороду, пищеварочный котел и фритюрницу и др.

Особенностью пароконвектоматов является способность сохранять практически все полезные вещества приготовляемого продукта.

С помощью одного единственного пароконвектомата вы можете профессионально готовить — печь, жарить, готовить на пару, бланшировать и многое, многое другое. Это поистине настоящая «печь-оркестр».

Пароконвектомат (конвектомат) — оптимальное оборудование как для ресторана так и для общественной столовой: экономия времени приготовления, электроэнергии и производственных площадей за счет совмещения нескольких видов тепловой обработки, используя при этом одну рабочую камеру, а также разнообразие в меню, и больше свободного времени для творческих исканий шеф-повара.

Принцип работы пароконвектомата

Пароконвектоматы позволяют производить до 70% от общего числа всех возможных операций тепловой обработки, и тем самым заменяют 40% теплового оборудования.

Циркуляция горячего воздуха и пара отдельно или в комбинации позволяет в одном пароконвектомате применять различные способы приготовления продуктов:

-обжарка;

-запекание;

-варка на пару;

-тушение;

-припускание;

-выпечка;

и регенерация.

Режимы работы пароконвектомата

Основными режимами работы пароконвектомата является конвекция, приготовление на пару, а также комбинированный вариант приготовления, когда одновременно используется пар и горячий воздух.

Конвекция

Конвекция – это циркуляция горячего воздуха внутри рабочей камеры, возникающая под действием работы вентилятора. Благодаря герметичности рабочей камеры циркулирующий воздух втягивается вентилятором и заново прогоняется через ТЭНы, за счет чего происходит достаточно быстрый нагрев рабочей камеры пароконвектомата до заданной температуры. Контроль температуры осуществляется термостатом.

Преимущества кругообразных ТЭНов по сравнению с прямыми состоят в том, что при разогреве все выделяемое тепло, снимается за счет быстрой циркуляции воздуха через них.

При подобной схеме тепловой обработки продуктов существует реальная возможность снижения потерь до 30-процентов.

Парообразование

Пар в камере пароконвектомата может образовываться с помощью двух различных систем.

Бойлерная система пароконвектомата

Бойлерная — наиболее распространенная система парообразования.

Нагревание воды происходит в парогенераторе, расположенном во внутренней части пароконвектомата. Бойлер представляет собой колбу, в которой находится нагревательный элемент. При достаточно быстром закипании и испарении через специальный клапан пар поступает в рабочую камеру. Одними шеф-поварами бойлерная система считается уже устаревшим решением, энергоемким и габаритным. С другой стороны, считается, что бойлерная система более точная.

Рассчитать, сколько пара необходимо добавить в камеру, намного проще, чем вычислить, сколько подать воды, чтобы она превратилась в нужный объем пара. При работе на бойлерных машинах, как правило, возникает лишь одна проблема, которую, впрочем, довольно просто решить. Необходимо подсоединить пароконвектомат к водопроводной магистрали через специальный водоумягчитель, что позволит увеличить срок службы бойлера.

Для полной защищенности бойлерных ТЭНов от образования накипи большинство производителей пароконвектоматов предлагает специальные жидкости для очистки бойлерных систем от образовавшейся накипи. Через специальное отверстие в верхней части пароконвектомата заливается очистительная жидкость, после чего аппарат запускают в режиме очистки, и через несколько минут бойлер очищается.

Бойлерные машины стоят достаточно дорого, поэтому мировые производители и разработали инжекторные пароконвектоматы, которые не утратили своих основных функций и в то же время стали более дешевыми.

Инжекторная система пароконвектомата

Пар образуется непосредственно в рабочей камере.

В пароконвектоматах с инжекторной системой парообразования, вода подается через небольшую трубку к центру вращающейся турбины. Высокоскоростная турбина диспергирует вихревым потоком воду на мельчайшие частицы, которые испаряются на кругообразных ТЭНах и наполняют паром рабочую камеру.

По своим рабочим характеристикам инжекторная система практически не отличается от бойлерной. При работе на комбинированном режиме, также как и в бойлерных пароконвектоматах, можно регулировать подачу пара.

Наряду с бойлерными пароконвектоматами инжекторные модели активно занимают свою позицию на профессиональной кухне.

for23.ru