4 Процесс ректификации, схема, материальный и тепловой баланса

Сущность процесса ректификации, происходящего в ректификационной колонне, заключается в обмене компонентами между газом, поднимающемся вверх по колонне, и жидкостью (флегмой), стекающей в колонне вниз навстречу газу.

В тарельчатых ректификационных колоннах такой массообмен между газом и жидкостью осуществляются во время барботажа – т.е. прохождения пузырьков и струек газа через слой жидкости на тарелке.

В процессе ректификации происходит частичное испарение низкокипящих компонентов из жидкости и переход их в газовую фазу и частичная конденсация высококипящих компонентов из газа и переход их в жидкую фазу. В процессе такого обмена компонентами поднимающийся вверх газ обогащается низкокипящими компонентами, а стекающая вниз флегма постепенно обогащается высококипящими компонентами.

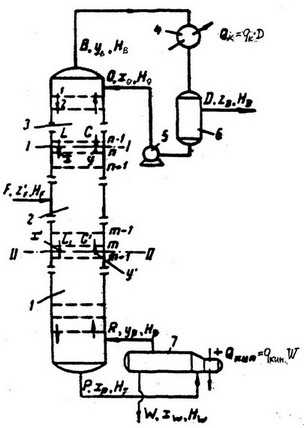

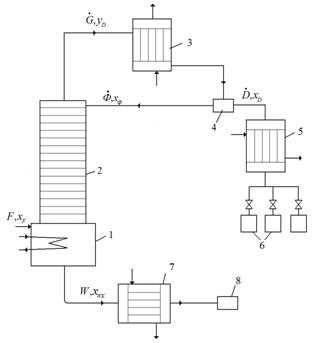

Ректификационная колонна состоит из трех частей: нижней – отгонной, верхней (укрепляющей) и средней (рисунок 1).

Рисунок 1 – Схема ректификационной колонны

1 – отгонная часть колонны; 2 – питательная часть; 3 – укрепляющая часть; 4 – конденсатор; 5 – насос; 6 – емкость; 7 – кипятильник

В такой колонне можно разделить смесь двух компонентов, имеющих различные температуры кипения, или в случае сложной смеси получить две фракции, имеющих различные интервалы температур кипения.

Исходящая смесь F подается в среднюю (питательную) часть колонны. Пары с верха колонны отводятся в конденсатор, в котором отнимается тепло Qк и пары подвергаются полной или частичной конденсации. Некоторое количество конденсата возвращается в колонну в качестве орошения О, образуя поток флегмы, необходимой для осуществления в колонне процесса ректификации. Дистиллят D отводится в качестве верхнего целевого продукта колонны. Флегма Р с низа колонны отводится в кипятильник, где за счет подвода тепла Q кип подвергается частичному испарению, образуя поток паров R, возвращающихся обратно в колонну для осуществления процесса ректификации.

Жидкий остаток из кипятильника W отводится в качестве нижнего целевого продукта.

Материальный баланс ректификационной колонны выражается следующими уравнениями:

Для всей смеси F=W+D (15)

Для низкокипящего компонента в смеси FZF=WхW+DZD, (16)

где ZF – концентрация низкокипящего компонента в исходной смеси F;

хW – концентрация низкокипящего компонента в нижнем продукте W;

ZD – концентрация низкокипящего компонента в дистилляте D.

Тепловой баланс всей колонны равен (17)

где

HF–

энтальпия исходной смеси F; HW – энтальпия нижнего продукта W; HD – энтальпия дистиллята; QK – тепло отнимаемое в конденсаторе; Q

и (HD+qк) = ΘD (19)

Подставив (18) и (19) в (17) имеем FHF=WΘW+ DΘD (20)

Решая совместно уравнения (15) и (16), определим значения W и D. (21)

(22)

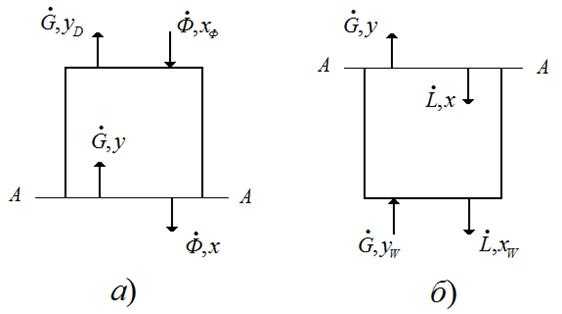

Для установления зависимости между содержанием в жидкости данного компонента х и содержанием его в парах y в произвольном сечении I – I укрепляющей части колонны составляем материально – тепловые балансы части колонны выше этого сечения и конденсатора колонны.

Общий материальный баланс (23)

где G – количество поднимающихся паров в данном сечении;

L – количество стекающей флегмы.

Материальный баланс по данному компоненту (24)

Общий тепловой баланс (25)

где H Gи HL– энтальпия потоков G и L.

Решая совместно уравнения (24) и (25), получим (26)

Соответственно из уравнений (23) и (25) будем иметь после соответствующих преобразований (27)

(28)

Подставляя выражения (27) и (28) в (26) будем иметь уравнение материального теплового баланса, устанавливающего зависимость между у и х в сечении I – I (29)

– уравнение рабочей линии, укрепляющей часть колонны.

Аналогично, составляя материальные балансы части колонны ниже сечения II – II и кипятильника колонны, найдем зависимость для отгонной секции колонны.

Общий материальный баланс (30)

Материальный баланс по данному компоненту (31)

Общий тепловой баланс по данному компоненту (32)

Решая совместно (30) и (31), получим (33)

Из уравнений (30) и (32) после преобразований будем иметь (34)

(35)

Подставив выражения (34) и (35) в (33) будем иметь (36)

– уравнение рабочей линии для отгонной части колонны.

Соотношение между величинами ив отгонной секции и величинами L и G в укрепляющей секции зависит от состояния исходной смеси, поступающей в колонну. Исходная смесь может подаваться в колонну в виде жидкости при температуре кипения, смеси насыщенных газов и жидкости или насыщенных газов.

Питание колонны переохлажденной жидкостью или перегретыми парами практически стараются не осуществлять.

studfiles.net

7. Тепловой баланс процесса ректификации.

Q1 + Q2 = Q3 + Q4 + Q5

Q1 = 78828.984-

тепло, поступающее в кипятильник

ректификационного аппарата с греющим

паром, Вт.

Q1 = 78828.984-

тепло, поступающее в кипятильник

ректификационного аппарата с греющим

паром, Вт.

Q2 = 30345.076 – тепло, поступающее с флегмой, Вт.

Q3 = 50574,976 – тепло, уходящее с парами, Вт.

Q4 = 43793,88 – тепло, уходящее с остатком, Вт.

Q5 – тепло, выделяемое в окружающую среду.

Q6 = Q1 + Q2 + Q3 – Q4 – Q5 = 14805.2 Вт.

Для снижения тепловых потерь возможно применение тепловой изоляции как на колонне и теплообменниках, так и на трубопроводах.

Заключение

Целью

данного курсового проекта являлся

расчет ректификационной колонны

непрерывного действия для разделения

бинарной смеси метиловый

спирт –вода.

Целью

данного курсового проекта являлся

расчет ректификационной колонны

непрерывного действия для разделения

бинарной смеси метиловый

спирт –вода.

В рамках проекта были произведены следующие расчеты: составление и описание технологической схемы ректификационной установки, расчет основного аппарата (колонны), а также был произведен подбор вспомогательного оборудования (теплообменной и насосной аппаратуры). В конечном итоге был получен следующий результат: тарельчатая ректификационная колонна высотой 10 м с ситчатыми тарелками типа ТС-Р2, диаметром 1.2 м и следующее дополнительное оборудование:

Обозначение

на

схеме

Марка

Теплообменники

КП-1

ХЛ-1

ДФ-1

КН-1

Насосы

Н1

X8/30

Емкости

Е1

Е2

Е3

ГЭЭ1-1-50-0.6

ГЭЭ1-1-6.3-0.6

ГЭЭ1-1-40-0.6

Список используемой литературы.

1. Дытнерский Ю.И. – “Процессы и аппараты химической технологии. Пособие по курсовому проектированию”. М. : Химия, 1983. 272с.

2. “Машины и

аппараты химических производств. Примеры

и задачи” под редакцией В.Н. Соколова.

Л. : Машиностроение, 1982. 384с.

2. “Машины и

аппараты химических производств. Примеры

и задачи” под редакцией В.Н. Соколова.

Л. : Машиностроение, 1982. 384с.

3. Павлов К. Ф., Романков П. Г., Носков А. А. Примеры и задачи по курсу процессов и аппаратов. Л.: Химия, 1976. 552 с.

4. Коган В.Б., Фридман В.М., Кафаров В.В. Равновесие между жидкостью и паром. Кн. 1 – 2. М. – Л.: Наука. 1996. 640+786 с.

5. Справочник химика. Т. 1 – 2. М. – Л.: Госхимиздат, 1963. 1071+1125 с.

6. Тимонин А.С.Основы конструирования и расчета химико-технологического оборудования. Калуга: Издательство Бочкаревой,2006.-1028с.

studfiles.net

Ректификация

Ректификация–разделение жидких однородных смесей на составляющие вещества или группы составляющих веществ в результате противоточного взаимодействия паровой смеси и жидкой смеси.

Этот процесс имеет большое значение в химической технике. В качестве примеров достаточно указать на разделение природных углеводородов нефти и синтетических углеводородов с целью получения моторного топлива, на выделение индивидуальных газов из их смесей путём предварительного ожижения и последующей ректификации жидкой смеси.

Возможность разделения жидкой смеси на составляющие её компоненты ректификацией обусловлена тем, что состав пара, образующегося над жидкой смесью, отличается от состава жидкой смеси в условиях равновесного состояния пара и жидкости. Известные равновесные данные для конкретной смеси позволяют проанализировать возможность разделения этой смеси, найти предельные концентрации разделения и рассчитать движущую силу процесса.

4. Фазовое равновесие в системе жидкость – пар.

5. Принцип ректификации.

Сущность процесса ректификации можно охарактеризовать как разделение жидкой смеси на дистиллят и остатокв результате двухступенчатого взаимодействия жидкости с парами.

Материальный баланс разделения:

Для всей смеси:

Для легколетучего компонента в смеси:

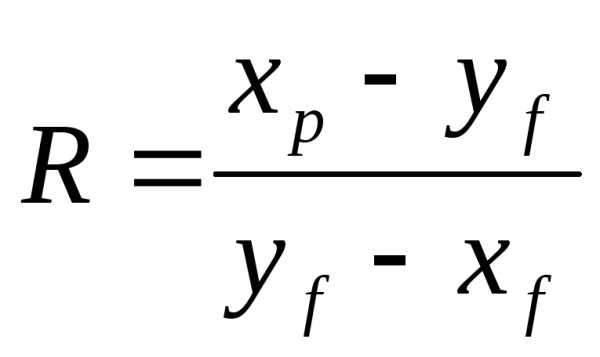

Флегмовое число– отношение количества возвращённого в колонну дистиллята (флегмы) к количеству отобранного дистиллята в виде продукта.

,

,

где  – исходная смесь,

– исходная смесь, – итоговая смесь.

– итоговая смесь.

Разделение смеси при ректификации

возможно в результате взаимодействия

потоков паров и жидкостей в ректификационном

аппарате при кратности испарения  и кратности конденсации

и кратности конденсации .

.

или

Материальный баланс ректификациипо летучему компоненту:

С уменьшением флегмового числа и, следовательно, затрат тепла на провеение процесса уменьшается движущая сила, и наоборот.

8. Тепловой баланс процесса ректификации.

,

где  – тепло, поступающее в кипятильник

ректификационного аппарата с греющим

паром, вккал/ч;

– тепло, поступающее в кипятильник

ректификационного аппарата с греющим

паром, вккал/ч; – тепло, теряемое в окружающую среду, вккал/ч;

– тепло, теряемое в окружающую среду, вккал/ч; – теплоёмкости соответственно исходной

смеси, дистиллята и остатка вккал/(кг·град);

– теплоёмкости соответственно исходной

смеси, дистиллята и остатка вккал/(кг·град); – температура исходной смеси, дистиллята

и остатка в°С;

– температура исходной смеси, дистиллята

и остатка в°С; – теплота испарения дистиллята вккал/кг.

– теплота испарения дистиллята вккал/кг.

Если нагревание в кипятильнике производится водяным паром расход его на проведение процесса составит:

,

,

где  – энтальпия водяного пара вккал/кг,

– энтальпия водяного пара вккал/кг, – температура конденсата в°С.

– температура конденсата в°С.

Расход тепла на ректификацию резко уменьшается с ростом концентрации исходного вещества в разделяемой смеси.

Раздел 3

Экстракция

Экстракция– извлечение одного или нескольких растворённых веществ из одной жидкой фазы другой, практически не смешивающейся с первой.

Процесс широко используется для извлечения ценных продуктов из разбавленных растворов, а также для получения концентрированных растворов. Но главное, экстракцию следует рассматривать, наряду с ректификацией, как один из основных способов разделения жидких однородных смесей.

studfiles.net

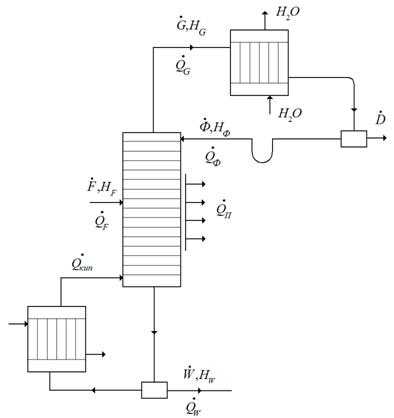

Тепловой баланс процесса ректификации

Обозначим: Q1— тепло, поступающее в кипятильник ректификационного аппарата с греющим паром, в ккал/ч; Q2— тепло, поступающее с разделяемой смесью, в ккал/ч; Q3— тепло, поступающее с флегмой, в ккал/ч; (Q 4 — тепло, уходящее с дистиллятом, в ккал/ч; Qb— тепло, уходящее с остатком, в ккал/ч, и Q6—тепло, теряемое в окружающую среду, в ккал/ч (рис. 12-15).

При принятых обозначениях тепловой баланс процесса может быть выражен равенством:

(12.58)

Или

где cf, ср, сш— теплоемкости соответственно исходной смеси, дистиллята, остатка, кДж/кг*град;,tр. tw — температура исходной смеси, дистиллята и остатка ,°С; rр— теплота испарения дистиллята в ккал/кг; остальные обозначения прежние. Из уравнения (12.59) находим расход тепла на проведение процесса ректификации:

(12-60)

Если нагревание в кипятильнике производится водяным паром , расход его на проведение процесса составит

Х-в

(12.61)

Где — энтальпия водяного пара в ккал/кг; — температура конденсата в °С.

25.ГИДРОДИНАМИЧЕСКИЕ РЕЖИМЫ РАБОТЫ НАСАДОЧНОЙ КОЛОННЫ.

Насадочные колонны могут работать либо в пленочном режиме либо в режиме близком к захлебыванию -режиме повисания жидкости .Наиболее интенсивно насадочные колонны работают в режиме подвисания. Контакт газа и жидкости в насадочной колонне , во время которого происходит обмен веществом и теплом между фазами, происходит , в основном, на смоченной поверхности насадки .Поверхность контакта фаз в насадочной колонне , через которую осуществляется массопередача , называют «активной поверхностью насадки».Она может быть как меньше так и больше геометрической поверхности насадки , и величина ее зависит от расхода газа и жидкости .При малом расходе жидкости ее может не хватить для смачивания всей поверхности насадки, поэтому расход жидкости («величина орошения»)должен обеспечивать полную смачиваемость всей поверхности насадки. При небольших расходах газа и жидкости трение между ними незначительно и количество удерживаемой жидкости не зависит от скорости газа. Контакт газа и жидкости происходит только на поверхности пленки жидкости , стекающей по насадке. Это пленочный режим. С увеличением скорости газа возрастает трение между газом и жидкостью и, вследствие этого происходит торможение жидкости: скорость стекания уменьшается , а толщина пленки увеличивается .Возрастание количества жидкости в слое насадки ведет к уменьшению сечения для прохода газа , срыву пленки жидкости и возникновению явления барботажа. Это приводит к увеличению поверхности контакта фаз , которая становится больше геометрической поверхности насадки .-Режим подвисания. Дальнейшее увеличение скорости газа приводит к возрастанию количества жидкости в насадке до того момента , когда сила трения газа о жидкость уравновесит силу тяжести жидкости , находящейся в слое насадки. Этот момент характеризуется полным затоплением насадки и называется « точкой захлебывания » .Работа промышленных насадочных колонн в точке захлебывания сопровождается значительными колебаниями гидравлического сопротивления вследствие неустойчивости течения газа и жидкости .Таким образом скорость газа в точке захлебывания является предельной скоростью и поэтому рабочая скорость газа в насадочных колоннах должна быть меньше скорости в точке захлебывания.

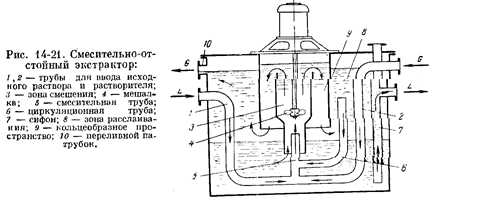

26.СХЕМА УСТАНОВКИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СМЕСИТЕЛЬНО ОТСТОЙНОЙ ЭКСТРАКЦИИ .ПОСТРОЕНИЕ РАБОЧЕЙ ЛИНИИ ПРОЦЕССА

Для осуществления одной ступени экстракции ( смешение фаз и их последующее разделение ) можно использовать один аппарат , в котором процесс проводят периодически ( вначале перемешивание , затем расслоение ) или два аппарата ; в одном перемешивание , а во втором –расслоение(отстаивание ) –процесс проводят непрерывным способом. При перемешивании одна из жидкостей диспергируется на мелкие капли которые распределяются в другой жидкости ( сплошная фаза )Простейшим смесительно –отстойным экстрактором периодического действия является аппарат с мешалкой .При проведений экстракции однократной экстракции непрерывным способом используют агрегат, состоящий из отстойника и смесителя . В смеситель типа аппарат с мешалкой исходный раствор и растворитель вводятся непрерывно , а смесь также непрерывно выводится из аппарата в последующий отстойник .Ввод жидкости L и G в смеситель этого типа (и вывод) можно осуществлять самотеком.

А)Инжекторный смеситель .Жидкость L с большой скорость вытекает из сопла и засасывает за счет своей кинетической энергии другую жидкостьG.Протекая через диффузор обе жидкости смешиваются , образовавшаяся смесь вытекает в отстойник .Для ввода жидкостей требуется один насос.

Б)Диафрагменный смеситель –представляет собой цилиндрический аппарат между фланцами-диафрагмы с несколькими отверстиями. Жидкости L ,G проходя через отверстия перемешиваются и направляются из смесителя в отстойник .

В)Трубчатый смеситель состоит из двух концентрических труб в которые жидкости L ,G поступают раздельно. Из отверстий внутренней трубы в кольцевой зазор между трубами с большой скоростью вытекает жидкость G и смешивается там с жидкостью L .

Простейший отстойник представляет собой горизонтальную емость. Легкая фракция сливается через верхний штуцер , а тяжелая через трубопровод.

В промышленности используют смесительно-отстойные экстракторы ,в которых осуществляется и смешение и разделение одновременно. Исходный раствор L и растворитель G по трубам 1 и 2 поступают в зону перемешивания 3 причем на входе в нее жидкости перемешиваются же в трубе 5 а затем мешалкой 4. Смесь поднимается вверх и перетекая через кольцеобразное пространство 9 попадает в зону расслоения 8.Отставшаяся тяжелая жидкость L выводится из корпуса аппарата через сифонную трубку 7, а легкая жидкость перетекает через переливной патрубок 10 .Аппарат имеет трубу 6, с помощью которой обеспечивается рецеркуляция взаимодействующих жидкостей через смеситель

В промышленности используют смесительно-отстойные экстракторы ,в которых осуществляется и смешение и разделение одновременно. Исходный раствор L и растворитель G по трубам 1 и 2 поступают в зону перемешивания 3 причем на входе в нее жидкости перемешиваются же в трубе 5 а затем мешалкой 4. Смесь поднимается вверх и перетекая через кольцеобразное пространство 9 попадает в зону расслоения 8.Отставшаяся тяжелая жидкость L выводится из корпуса аппарата через сифонную трубку 7, а легкая жидкость перетекает через переливной патрубок 10 .Аппарат имеет трубу 6, с помощью которой обеспечивается рецеркуляция взаимодействующих жидкостей через смеситель

При взаимной нерастворимости фаз процесс однократной экстракции представим на диаграмме х-у прямой ав –рабочая линия ступени, тангенс угла наклона которой равен отношению весовых загрузок исходного раствора L(F) и растворителя G ( S) Если при увеличении количества растворителя можно получить рафинад любой степени чистоты , то предельное насыщение раствор а определится точкой Yемах

Рекомендуемые страницы:

lektsia.com

Тепловой баланс ректификационной колонны.

Стр 1 из 2Следующая ⇒Лекция 12

Ректификация.

Ректификация – процесс разделения жидких смесей, который сводится к одновременно протекающей и многократно повторяемых процессов частичного испарения и конденсации разделяемый смеси на поверхности контакта фаз.

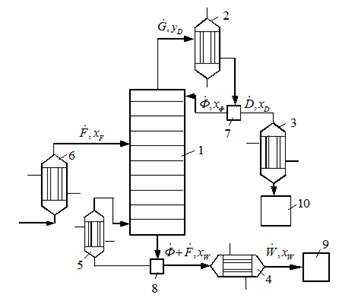

Рассмотрим непрерывную бинарную ректификацию (рис.3.13).

Рис. 3.13. Схема установки непрерывной ректификации: 1 – ректификационная колонна; 2 – дефлегматор; 3 – холодильник дистиллята; 4 – холодильник кубового остатка; 5 – кипятильник кубового остатка; 6 – подогреватель исходной смеси; 7 – делитель флегмы; 8 – делитель кубового остатка; 9 – сборник кубового остатка; 10 – сборник дистиллята.

Рассмотрим работу ректификационной установки на примере тарельчатой колонны(принципиальных отличий в работе колонн других конструкций нет). Исходная смесь состава с расходом поступает в подогреватель 6, где нагревается до температуры, как правило, близкой к температуре кипения и подается в колонну 1. Обычно исходная смесь подается в колонну в жидком состоянии, но иногда может подаваться в виде пара или смеси пара и жидкости. Тарелка, на которую поступает исходная смесь, называется питательной или тарелкой питания.

Она делит колонну на две части: верхнюю, называемую укрепляющей, и нижнюю – исчерпывающую. Жидкость стекает с каждой тарелки на более нижнюю, контактируя с восходящим неравновесным потоком пара.

При этом из пара в жидкость переходит ВК, а из жидкости в пар – НК. Таким образом, жидкость, стекая вниз, обогащается ВК и из нижней части колонны отводится кубовый остаток, в котором преобладает ВК по сравнению с исходной смесью . Часть кубового остатка, разделяясь в делителе 8, отводится в виде конечного продукта в сборник 9, а другая – поступает в кипятильник 5, испаряется и подается в виде пара в колонну под нижнюю тарелку.

Пар проходит через тарелки, контактируя с жидкостью, обогащается НК и отводится из верхней части колонны в дефлегматор 2, где, как правило, полностью конденсируется. Конденсат разделяется в делителе 7 на две части, одна из которых отводится в виде дистиллята в сборник готового продукта 10. Содержание НК в нем выше, чем в исходной смеси . Другая часть конденсата, называемая флегмой, подается на верхнюю тарелку и стекает вниз для обеспечения контакта с паром в верхней части колонны. Если в дефлегматоре весь пар конденсируется то составы пара , дистиллята и флегмы одинаковы и в делителе 7 происходит лишь разделение жидкого потока на части без изменения его состава.

При взаимодействии поднимающихся паров со стекающей жидкостью происходит частичная конденсация паров и частичное испарение жидкости (флегмы) за счет теплоты конденсации. При этом из пара конденсируется в основном ВК, а из флегмы, в основном, НК. Таким образом отекающая флегма непрерывно обогащаются ВК, а поднимающиеся пары – НК.

Если вся жидкость, поступающая в кипятильник 5, испаряется, то состав пара, поступающего в колонну равен составу кубового остатка .

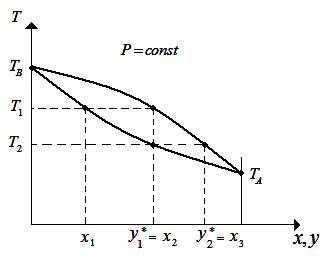

Исходная смесь состава x1 нагрета до Т1 кипения (рис.3.14). При этом получим пар, находящийся в равновесии с жидкостью. При конденсации этого пара образуется жидкость (конденсат) состава х2 =y1*, которая обогащена НК. Нагрев эту жидкость до Т2, и сконденсировав образующие пары, получим конденсат состава х3=y2*. Как видно .Таким образом можно получить жидкость, практически из НК.

Поскольку жидкость бинарная, кубовый остаток получил в виде почти чистого ВК.

Рис.3.14. Фазовая диаграмма Т – x,y при Р=const.

Процесс ректификации осуществляется периодически или непрерывно, при ратм, рвак и ризб.

Для непрерывного процесса ректификации необходимо, чтобы исходная смесь соприкасалась со встречным потоком пара с несколько большей концентрацией ВК, чем в жидкой смеси. Положение питающей тарелки рассчитывают с учетом этого обстоятельства.

Для удобства анализа и расчета процесса ректификации вводят понятие о флегмовом числе R. Отношение киломолей флегмы Ф, приходящейся на 1 кмоль отбираемого дистиллята D, называют флегмовым числом:

R=Ф/D (3.16)

3.4.1. Материальный баланс непрерывной ректификации бинарных смесей.

Известно два основных метода анализа работы и расчета ректификационных колонн: графоаналитический (проще графический) и аналитический. Рассмотрим более простой и наглядный графический метод.

Введем основные допущения:

– молярные теплоты испарения или конденсации компонентов при одной и той же температуре приблизительно одинаковы. Отсюда следует, что при конденсации 1кмоль ВК в колонне испаряется 1кмоль НК, т.е. количество паров (в кмолях), поднимающихся по колонне постоянно;

– дефлегматоре не происходит изменение состава пара. Если пар полностью конденсируется в дефлегматоре, то .

– при испарении жидкости в кипятильнике не происходит изменения ее состава. Следовательно, состав пара, образующегося в кипятильнике, соответствует составу кубового остатка: yW=xW;

– теплоты смешения компонентов разделяемой смеси равны нулю.

Кроме того, смесь, подлежащая разделению, поступает в колонну нагретая до температуры кипения на питающей тарелке. Эти допущения мало искажают реальный процесс, но существенно упрощают расчет.

Материальный баланс колонны по всему потоку:

(3.17)

но , поэтому

(3.18)

Материальный баланс по НК:

(3.19)

Уравнения рабочих линий.

Поскольку условия работы укрепляющей и исчерпывающей частей ректификационной колоны различны, поэтому материальный баланс для них рассмотрим отдельно (рис.3.15).

Рис. 3.15. Схема материального баланса ректификационной колонны: а – укрепляющая часть, б – исчерпывающая часть.

Укрепляющая часть. Верх

Составим материальный баланс по НК для верха этой части колонны:

(3.20)

Количество поднимающихся паров по колонне:

По (3.20) находим y:

(3.21)

По условию yD=xD, и меняя получим:

(3.22)

Окончательно:

(3.23)

Это и есть уравнение рабочей линии укрепляющей части колонны, которая является уравнением прямой линии. Это уравнение справедливо до сечения ввода исходной смеси, т.е. до точки b, соответствующий концентрации xF.

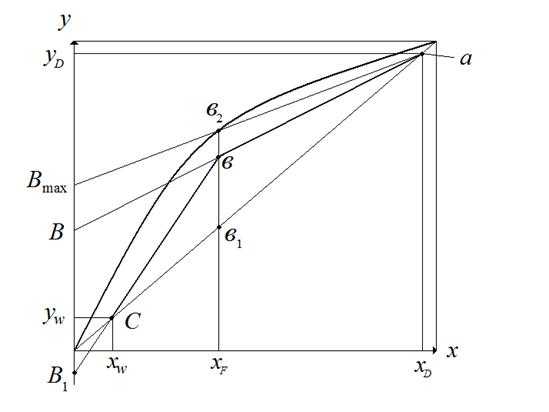

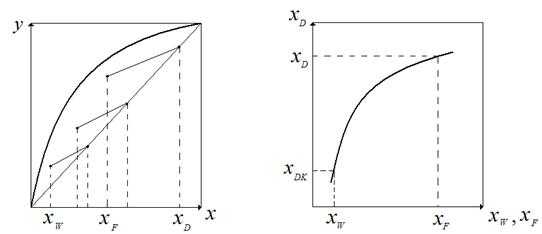

Рис.3.16. Рабочие линии и линия равновесия ректификационной колонны.

Исчерпывающая часть. Низ Рассмотрим материальный баланс для низа исчерпывающей части колонны – ниже произвольного сечения В-В, где текущие концентрации НК в фазах x и y (рис. 5.38):

(3.24)

Здесь ,

, , f>1

Находим y (yW=xW):

(3.25)

При х=хW, у=уW=xW, т.е. рабочая линия исчерпывающей части колонны проходит через точку, лежащей на диагонали с абсциссой хW.

ИТОГО

Верхняя

Нижняя

Положение точек и c определены, они лежат на диагонали. Точка в пересечении линий и сВ1. Положение точки b соответствует xF, т.е. соответствует сечению, на уровне которого подают питание в колонну.

Для определения числа теоретических ступеней изменения концентрации между рабочей и равновесной линиями строят ступень в интервале концентраций . При ректификации рабочие линии располагаются ниже линии равновесия.

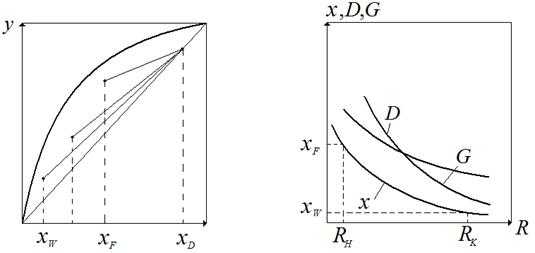

Выбор флегмового числа.

Практически R не бывает задано, и его нужно правильно выбрать. Точка пересечения рабочих линий зависит от величины , которая однозначно меняется с изменением R, так как . Для точки и и движущая сила процесса равно нулю. Для точки , и движущая сила максимальная. Минимальное значение флегмового числа определяется для точки по формуле:

(3.26)

На практике применяют

От R зависит размеры аппарата и расход теплоносителей. Следовательно капитальные и эксплуатационные затраты. Эксплуатационные затраты (расход теплоносителей) возрастают прямо пропорционально R. С увеличением R возрастает движущая сила процесса и уменьшается необходимое число теоретических ступеней. При некотором R рабочий объем колонны станет минимальным, минимальным будет стоимость колонны. Найти Rопт достаточно сложно, поэтому выбор действительного R производят приближенно.

Тепловой баланс ректификационной колонны.

Составим тепловой баланс колонны непрерывного действия, изображенной на рис. 3.17.

Рис. 3.17. Схема теплового баланса ректификационной колонны.

(3.24)

приход теплоты с теплоносителем в кипятильнике,

расход теплоты с уходящим из колонны паром,

приход теплоты с исходной смесью,

расход теплоты с уходящим из колонны кубовым остатком,

приход теплоты флегмой

потери тепла в окружающую среду.

C учетом того, что ( )

, имеем

(3.25)

Решив (3.25) относительно получим :

(3.26)

Здесь: – теплота испарения флегмы,

– теплота на испарение дистиллята,

– теплота на обогрев кубового остатка от температуры исходной смеси, до температуры остатка.

Расход греющего пара в кипятильнике определяется по формуле:

, (3.27)

где r- теплота парообразования греющего пара.

Потери тепла в окружающую среду при наличии тепловой изоляции, обычно, невелики и составляют 3-5% от полезной нагрузки кипятильника.

Расход теплоты на ректификацию велик. Поэтому необходимо предусмотреть рекуперацию части тепла.

3.5 Периодическая ректификация

Ректификационные установки периодического действия используются преимущественно в малотоннажных производствах.

Исходную смесь загружают в куб и подогревают до кипения. Образующиеся в кубе пар, поднимаясь по колонне, обогащается НК в результате контакта со стекающей вниз флегмой, которая по мере движения к кубу обогащается ВК. Пары из колонны отводится в дефлегматор, где они конденсируются (полностью или частично). Жидкость в кубе постепенно обогащается ВК, теряя НК, который уносится паром. После достижения заданного состава кубовый жидкости, что можно установить по температуре кипения, ее сливают, а в куб загружают новую порцию исходной смеси (рис.3.18)

Таким образом, колонна работает в режиме укрепляющей части, роль исчерпывающей части играет куб.

Рис.3.18. Схема установки периодической ректификации:

1 – куб – испаритель, 2 – ректификационная колонна, 3 – дефлегматор, 4 – делитель флегмы, 5 – холодильник дистиллята, 6 – сборник дистиллята, 7 – холодильник кубового остатка, 8 – сборник кубового остатка.

Периодическую ректификацию можно провести двумя способами:

– при постоянном флегмовом числе (R=const)

– при постоянном составе дистиллята ( =const)

Случай R=const. Поскольку ввод питания в колонну отсутствует ,то расходы жидкости и пара по высоте колонны не изменяются, что обуславливает единственную рабочую линию, соответствующую рабочей линии верхней части колонны непрерывного действия. Отличие будет заключаться в уменьшении состава дистиллята с течением времени , что приводит к параллельному переносу рабочей линии вниз для каждого последующего момента времени (рис.3.19 и рис.3.20) .

Рис.3.19. Рабочие линии и линия Рис.3.20. Зависимость состава

равновесия для периодической дистиллята от состава

периодической ректифика- кубовой жидкости.

фикации при R=const.

Между рабочими линиями и линией равновесия вписываются прямоугольные треугольники, определяющие количество теоретических ступеней (тарелок).

Случай хD = const. Количество флегмы по мере уменьшения содержания НК в кубе должно постепенно возрастать. Поэтому для проведения этого процесса требуется управляющие автоматизированные системы.

Рис.3.21. Рабочие линии и ли- Рис.3.22. Определение рабочего

ния равновесия для перио- флегмового числа в зависимости

дической ректификации при от состава кубовой жидкости.

хD = const.

На рис.3.21 рабочие линии построены для различных значений R. По этим данным строится зависимость (рис.3.22).

Установка для проведения процесса аналогична изображенной на рис.3.18. Только отпадает необходимости в нескольких сборниках дистиллята.

Зависимости и строятся на основе уравнений материального баланса.

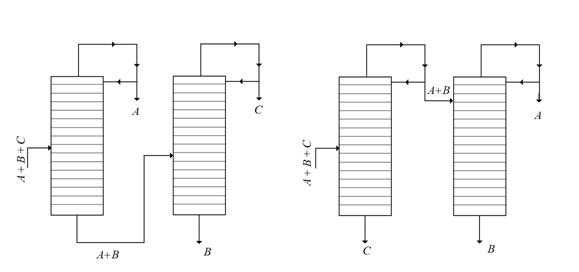

3.6. Ректификация многокомпонентных смесей.

Если в составе многокомпонентной смеси k компонентов, то количество аппаратов для их разделения N=k-1. (с последнего аппарата снимается дистиллят и кубовый остаток). При этом каждая колонна простая (рис.3.23).

Рис.3.23. Схема установок для ректификации 3-х компонентных смесей.

Если не требуется четкого разделения исходной смеси на составляющие компоненты, а достаточно получать фракции определенного состава, то процесс можно осуществлять в одной колонне, отбирая по ее высоте нужные фракции компонентов. Такая колонна называется сложной.

Организация материальных и тепловых потоков в сложных колоннах для многокомпонентной ректификации не отличается от организации потоков для бинарных смесей. Однако летучесть компонентов составляющих смесь разная. Поэтому расчет аппаратов для разделения мнокомпонентных смесей сложнее, чем для бинарных смесей.

Материальный баланс колонны по потоку:

(3.28)

по i-му компоненту:

(3.29)

Заменим из (3.28) получим:

(3.30)

Здесь ε- относительный отбор дистиллята аналогично для смеси нескольких компонентов:

(3.31)

Относительный отбор кубового остатка.

(3.32)

При этом соблюдается условие:

(3.33)

Для укрепляющей части колонны уравнение рабочей линии:

(3.34).

Для исчерпывающей части колонны

(3.35).

Уравнение теплового баланса имеет вид (3.26).

Основа расчета:

· система уравнений материального баланса;

· теплового баланса;

· уравнение равновесия.

stydopedya.ru

Ректификация тепловой баланс – Справочник химика 21

Тепловой баланс всей установки в целом составляется на основании того соображения, что количества тепла, вносимого сырьем L и подаваемого в кипятильники делятся на три части, которые уходят из колонны с продуктами ректификации R и R и через конденсатор, расположенный над отстойником [c.72]В связи с отмеченным влиянием агрегатного состояния исходной смеси на удельный расход разделяющего агента в процессе экстрактивной ректификации интересно выяснить целесообразность предварительного испарения (или конденсации) исходной смеси перед подачей ее в колонну. Из уравнений теплового баланса процесса экстрактивной ректификации с учетом расхода тепла в отгонной колонне следует, что при парообразном состоянии исходной смеси конденсация ее перед подачей в колонну во всех случаях энергетически невыгодна. Наоборот, при. обычно применяемых на практике высоких концентрациях разделяющего агента предварительное испарение исходной смеси может привести к экономии общего расхода тепла в процессе разделения. Эта экономия тем больше, чем выше коэффициент относительной летучести компонентов смеси, подвергаемой разделению. [c.263]

В этом уравнении приходными статьями теплового баланса являются тепло, вносимое в колонну с сырьем, и тепло, сообщаемое низу колонны через кипятильник. Подведенное в колонну тенло распределяется на тепло, уносимое с конечными продуктами ректификации (ректификат О и остаток Н), и тепло, отводимое с верха колонны, Q для образования флегмы. [c.133]

В Советском Союзе запроектирована комбинированная установка Г-43-107. В ее состав входят следующие секции гидроочистки вакуумного дистиллята (фракции 350—500°С) каталитического крекинга гидроочищенного сырья и ректификации стабилизации бензина и газофракционирования утилизации тепла дымовых газов и очистки дымовых газов регенерации (включая электрофильтры). В проект этой установки внесено много усовершенствований по сравнению с установками, уже находящимися в эксплуатации. Кроме того, комбинирование ряда процессов позволило оптимально использовать тепло технологических потоков. Этим же объясняется и значительная выдача пара с такой установки на сторону. Ниже приведен примерный материальный баланс работы установки Г-43-107 [c.102]

Среди технических методов конденсационно-испарительного (КИ) низкотемпературного разделения господствующее место занимает ректификация. Чтобы проанализировать ее особенности применительно к низким температурам и роль трансформации тепла в этом процессе, необходимо рассмотреть некоторые условия его проведения и энергетический баланс. [c.236]

По аналогии легко составить уравнение теплового баланса для любой колонны. Полученные уравнения (98) и (99) дают возможность определить количество пара или тепла, которое необходимо подвести к колонне для осуществления процесса ректификации. [c.295]

Система уравнений процесса разделения включает уравнения материального и теплового балансов для всех тарелок колонны, а также парциального конденсатора и испарителя (при ректификации) выражения эффективности тепло-массопередачи уравнения фазового равновесия и ограничения по составу или уравнения суммирования потоков. [c.24]

Расход тепла Q на непрерывную ректификацию можно найти из уравнения теплового баланса Q + Wiф + + [c.523]

Для решения этой задачи используется метод материальных и тепловых балансов, подробное обоснование которого дается в разделе теории ректификации. Здесь же можно ограничиться лишь кратким изложением сущности его. Метод балансов исходит из того бесспорного факта, что после процесса однократного изменения фазового состояния количество вещества в системе остается гем же, что и до процесса, а количество энергии изменяется на величину сообщенного или отведенного тепла. [c.149]

Тепловой баланс, основанный на законе сохранения энергии и постоянстве внешнего давления, под которым протекает большинство нефтезаводских процессов и, в частности, процесс ректификации, составляется исходя из того соображения, что сумма энтальпий, входящих в рассматриваемый объем потоков, должна равняться сумме энтальпий, выходящих из этого объема потоков, если в нем не происходят химические реакции, сопровождающиеся поглощением или выделением тепла. [c.186]

Как и в неполных колоннах, для получения уравнений, связывающих веса, составы и теплосодержания сырья и целевых продуктов ректификации, и для вывода соотношения между съемом тепла в парциальном конденсаторе колонны и расходом тепла в кипятильнике необходимо составить материальный и тепловой балансы для всего объема полной колонны. Методика составления уравнений баланса вещества подробно разъяснена при рассмотрении неполных колонн, и поэтому здесь эти уравнения по общему весу потоков и по весу содержащегося в них НКК пишутся сразу [c.280]

Ректификация состоит в многократном чередовании и повторении процессов испарения и конденсации в противотоке пара и жидкости при температуре кипения. Ректификация относится к многоступенчатым противоточным процессам разделения (протекает по схеме каскада с постоянным потоком) и принципиально может обеспечить любую заданную степень разделения . Противоток пара и жидкости создается благодаря наличию в схеме ректификационной установки испарителя (куба), связанного с нижним концом, и конденсатора (дефлегматора), связанного с верхним концом колонны. Тепло, подводимое к кубу, благодаря теплообмену между паром и жидкостью в адиабатических условиях передается последовательно от ступени к ступени и отводится хладоагентом в конденсаторе. Благодаря массообмену между потоками пара и жидкости более летучий компонент переносится потоком пара в направлении снизу вверх, а менее летучий компонент — потоком жидкости сверху вниз. Таким образом, в основе ректификации лежит тепло- и массообмен между потоками пара и жидкости. При этом движущая сила массообмена определяется фазовым равновесием жидкость — пар и материальным балансом. Соотношения между основными параметрами ректификации, определяемые законами фазового равновесия жидкость — пар и материальным балансом, составляют статику ректификации. [c.42]

Влияние внешних возмущений. При любой производительности ректификационной колонны (от очень большой нагрузки, при которой наблюдается захлебывание колонны, и до очень маленькой, при которой происход

www.chem21.info

Материальный баланс процесса ректификации — МегаЛекции

ВВЕДЕНИЕ

Процесс ректификации находит широкое применение во многих отраслях химической, пищевой, и нефтеперерабатывающей промышленности. Для проведения ректификационного процесса применяют колонные аппараты различного типа, отличающиеся один от другого способом контакта фаз и видом контактного устройства.

Целью расчета ректификационной установки является определение основных размеров колонны, ее гидравлического сопротивления, поверхности теплообменников, материальных потоков и затрат тепла.

НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРОЕКТИРУЕМОГО ОБЪЕКТА

Колонные аппараты предназначены для проведения процессов тепло- и массообмена: ректификации, дистилляции, абсорбции, десорбции. Корпуса стандартизованных колонных аппаратов изготавливаются в двух исполнениях:

Ø Корпус, собираемый из отдельных царг с фланцевыми соединениями, рассчитан на давление 1,6 МПа.

Ø Корпус цельносварной, рассчитанный на давление до 4 МПа, имеют колонные аппараты диаметром более 1000мм с интервалом изменения диаметра через 200мм. Расстояния между тарелками в зависимости от типов могут изменяться от 300 до 1000мм.

До настоящего времени не выработано обобщенных и достаточно объективных критериев выбора типа тарелки для ведения того или иного процесса. Существенную роль в этом играют сложившиеся в организациях – поставщиках традиции, опирающиеся на многолетний опыт надежной эксплуатации разрабатываемой ими массообменной аппаратуры.

Тарелки с капсульными колпачками получили наиболее широкое распространение, благодаря своей универсальности и высокой эксплуатационной надежности, они достаточно эффективны, но металлоемки и сложны в монтаже.

Тарелки, собираемые из S – образных элементов, устанавливаются преимущественно в колоннах больших диаметров. Их производительность на 20-30% выше, чем у капсульных.

Клапанные тарелки, по сравнению с колпачковыми, имеют более высокую эффективность и на 20-40% большую производительность. Они применяются для обработки жидкостей, не склонных к смолообразованию и полимеризации, во избежание прилипания клапана к тарелке.

Ситчатые тарелки имеют достаточную высокую эффективность, низкое сопротивление и малую металлоемкость. Они применяются преимущественно в колоннах для обработки чистых жидкостей при атмосферном давлении и вакууме.

Решетчатые тарелки провального типа имеют производительность в 1,5 – 2 раза большую, чем колпачковые тарелки, низкую металлоемкость. Их эффективность достаточно высока, но в узком диапазоне рабочих скоростей. Эти тарелки рекомендуется применять при больших нагрузках колонны по жидкости.

Способы выражения составов фаз

При расчете процессов ректификации составы жидкостей обычно задаются в массовых долях или в процентах, а для практического расчета удобнее пользоваться составами жидкостей и пара, выраженными в мольных долях или процентах.

Для дальнейших расчётов необходимо концентрации исходной смеси, дистиллята и кубового остатка выразить в мольных долях:

(II.1.1)

где хА – мольная доля компонента А в жидкой фазе;

– массовая доля компонента А;

МА, МВ – молекулярные массы компонентов А и В: молекулярная масса ацетона – 58кг/кмоль, этилового спирта – 46кг/кмоль.

Материальный баланс процесса ректификации

Материальный баланс, основанный на законе сохранения массы вещества, составляется для определения количества материальных потоков в колонне.

Материальный баланс для всей колонны

(II.2.1)

где GF – массовый расход исходной смеси, кг/с; GD – массовый расход дистиллята, кг/с;

Материальный баланс по кубовому остатку

(II.2.2)

где GW – массовый расход кубовой жидкости, кг/с;

Из номограммы [2, с.565] следует, что при заданном давлении (760мм.рт.ст.) температура кипения ацетона равна 560С, этилового спирта – 830С.

В этом интервале выбирается произвольный ряд температур: 60, 64, 68, 70, 74, 78, 80. При этих температурах по номограмме [2, с.565] определяются давления паров ацетона и этилового спирта.

Для вычисления равновесных составов фаз используются законы Дальтона и Рауля.

Мольная доля низкокипящего компонента Х в жидкости определяется по уравнению

(II.2.3)

Мольная доля низкокипящего компонента в паре у* рассчитывается по уравнению

(II.2.4)

где РА , РВ – давления насыщенных паров низкокипящего и высококипящего компонентов соответственно, мм.рт.ст.; П – общее давление в системе, мм.рт.ст.

Данные по расчету равновесного состава фаз сведены в таблицу 1.

Таблица 1. Равновесные составы жидкости и пар смеси ацетон – этиловый спирт при давлении 760 мм.рт.ст.

| t, 0С | Ра, мм.рт.ст. | Рэ, мм.рт.ст. | П, мм.рт.ст. | ||

| 0,785 | 0,91 | ||||

| 0,613 | 0,81 | ||||

| 0,478 | 0,698 | ||||

| 0,405 | 0,639 | ||||

| 0,244 | 0,433 | ||||

| 0,112 | 0,228 | ||||

| 0,061 | 0,135 | ||||

По полученным данным о равновесии между жидкостью и паром строим изобары температур кипения и конденсации смеси на диаграмме t=f(x,y) (рисунок 1) и линию равновесия на диаграмме у=f(x) (рисунок 2).

Расчет флегмового числа

Минимальное флегмовое число можно рассчитать по формуле

(II.3.1)

где – мольная доля низкокипящего компонента в паре, равновесном с исходной смесью, определяется по диаграмме х-у (рисунок 2).

Для нашего случая Отсюда

Оптимальное флегмовое число найдем из условия получения минимального объема колонны, пропорционального произведению nT(R+1), где nT – число ступеней изменения концентрации (теоретическое число тарелок).

Расчет оптимального флегмового числа выполняем следующим образом:

а) задаемся рядом коэффициента избытка флегмы β в пределах от 1,1 до 5,0; определяем рабочее флегмовое число и величину отрезка ;

б) откладываем отрезок В на оси ординат и проводим линии рабочих концентраций верхней и нижней частей колонны;

в) между равновесной и рабочими линиями в пределах концентраций xW и xD строим ступени, каждая из которых соответствует теоретической тарелке;

г) при каждом значении β определяем число теоретических тарелок nT и величину произведения nT(R+1).Результаты расчета сводим в таблицу 2.

Таблица 2 – Данные для расчета оптимального флегмового числа

| β | R | B | nT | nT·(R+1) |

| 1,1 | 2,464 | 0,241 | 55,424 | |

| 1,75 | 3,92 | 0,17 | 59,04 | |

| 4,48 | 0,15 | 60,28 | ||

| 2,8 | 6,272 | 0,11 | 65,448 | |

| 3,6 | 8,064 | 0,092 | 72,512 |

д) по данным таблицы 2 строим график зависимости nT(R+1)=f(R) (рисунок 3) и находим минимальное значение величины nT(R+1). Ему соответствует флегмовое число R=2,5.

Эту величину и принимаем в дальнейших расчетах за оптимальное рабочее число флегмы. Число ступеней изменения концентраций при этом равно 16.

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

megalektsii.ru