Тепловой баланс ректификационной колонны.

Обратная связь

ПОЗНАВАТЕЛЬНОЕ

Сила воли ведет к действию, а позитивные действия формируют позитивное отношение

Как определить диапазон голоса – ваш вокал

Как цель узнает о ваших желаниях прежде, чем вы начнете действовать. Как компании прогнозируют привычки и манипулируют ими

Целительная привычка

Как самому избавиться от обидчивости

Противоречивые взгляды на качества, присущие мужчинам

Тренинг уверенности в себе

Вкуснейший “Салат из свеклы с чесноком”

Натюрморт и его изобразительные возможности

Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д.

Как научиться брать на себя ответственность

Зачем нужны границы в отношениях с детьми?

Световозвращающие элементы на детской одежде

Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия

Как слышать голос Бога

Классификация ожирения по ИМТ (ВОЗ)

Глава 3. Завет мужчины с женщиной

Оси и плоскости тела человека – Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

Отёска стен и прирубка косяков – Когда на доме не достаёт окон и дверей, красивое высокое крыльцо ещё только в воображении, приходится подниматься с улицы в дом по трапу.

Дифференциальные уравнения второго порядка (модель рынка с прогнозируемыми ценами) – В простых моделях рынка спрос и предложение обычно полагают зависящими только от текущей цены на товар.

Лекция 12

Ректификация.

Ректификация – процесс разделения жидких смесей, который сводится к одновременно протекающей и многократно повторяемых процессов частичного испарения и конденсации разделяемый смеси на поверхности контакта фаз.

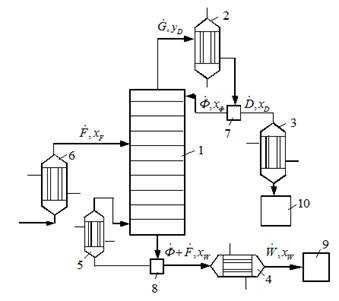

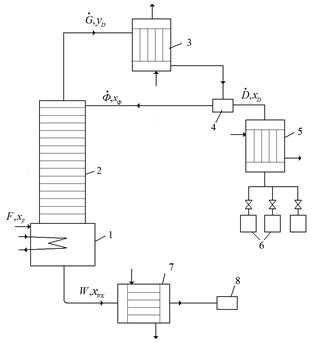

Рассмотрим непрерывную бинарную ректификацию (рис.3.13).

Рис. 3.13. Схема установки непрерывной ректификации: 1 – ректификационная колонна; 2 – дефлегматор; 3 – холодильник дистиллята; 4 – холодильник кубового остатка; 5 – кипятильник кубового остатка; 6 – подогреватель исходной смеси; 7 – делитель флегмы; 8 – делитель кубового остатка; 9 – сборник кубового остатка; 10 – сборник дистиллята.

Рассмотрим работу ректификационной установки на примере тарельчатой колонны(принципиальных отличий в работе колонн других конструкций нет). Исходная смесь состава с расходом поступает в подогреватель 6, где нагревается до температуры, как правило, близкой к температуре кипения и подается в колонну 1. Обычно исходная смесь подается в колонну в жидком состоянии, но иногда может подаваться в виде пара или смеси пара и жидкости. Тарелка, на которую поступает исходная смесь, называется

Она делит колонну на две части: верхнюю, называемую укрепляющей, и нижнюю – исчерпывающую. Жидкость стекает с каждой тарелки на более нижнюю, контактируя с восходящим неравновесным потоком пара.

При этом из пара в жидкость переходит ВК, а из жидкости в пар – НК. Таким образом, жидкость, стекая вниз, обогащается ВК и из нижней части колонны отводится кубовый остаток, в котором преобладает ВК по сравнению с исходной смесью . Часть кубового остатка, разделяясь в делителе 8, отводится в виде конечного продукта в сборник 9, а другая – поступает в кипятильник 5, испаряется и подается в виде пара в колонну под нижнюю тарелку.

Пар проходит через тарелки, контактируя с жидкостью, обогащается НК и отводится из верхней части колонны в дефлегматор 2, где, как правило, полностью конденсируется. Конденсат разделяется в делителе 7 на две части, одна из которых отводится в виде дистиллята в сборник готового продукта 10. Содержание НК в нем выше, чем в исходной смеси . Другая часть конденсата, называемая флегмой, подается на верхнюю тарелку и стекает вниз для обеспечения контакта с паром в верхней части колонны. Если в дефлегматоре весь пар конденсируется то составы пара , дистиллята и флегмы одинаковы и в делителе 7 происходит лишь разделение жидкого потока на части без изменения его состава.

При взаимодействии поднимающихся паров со стекающей жидкостью происходит частичная конденсация паров и частичное испарение жидкости (флегмы) за счет теплоты конденсации. При этом из пара конденсируется в основном ВК, а из флегмы, в основном, НК. Таким образом отекающая флегма непрерывно обогащаются ВК, а поднимающиеся пары – НК.

Если вся жидкость, поступающая в кипятильник 5, испаряется, то состав пара, поступающего в колонну

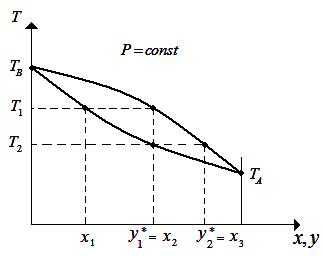

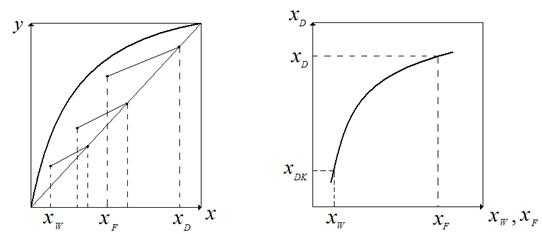

Исходная смесь состава x1 нагрета до Т1 кипения (рис.3.14). При этом получим пар, находящийся в равновесии с жидкостью. При конденсации этого пара образуется жидкость (конденсат) состава х2 =y1*, которая обогащена НК. Нагрев эту жидкость до Т2, и сконденсировав образующие пары, получим конденсат состава х3=y2*. Как видно .Таким образом можно получить жидкость, практически из НК.

Поскольку жидкость бинарная, кубовый остаток получил в виде почти чистого ВК.

Рис.3.14. Фазовая диаграмма Т – x,y при Р=const.

Процесс ректификации осуществляется периодически или непрерывно, при ратм, рвак

и ризб.Для непрерывного процесса ректификации необходимо, чтобы исходная смесь соприкасалась со встречным потоком пара с несколько большей концентрацией ВК, чем в жидкой смеси. Положение питающей тарелки рассчитывают с учетом этого обстоятельства.

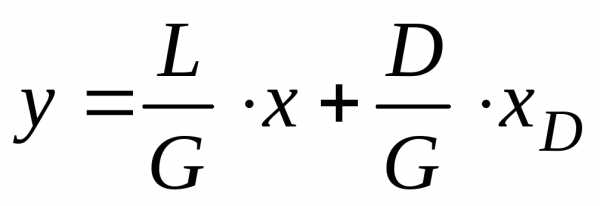

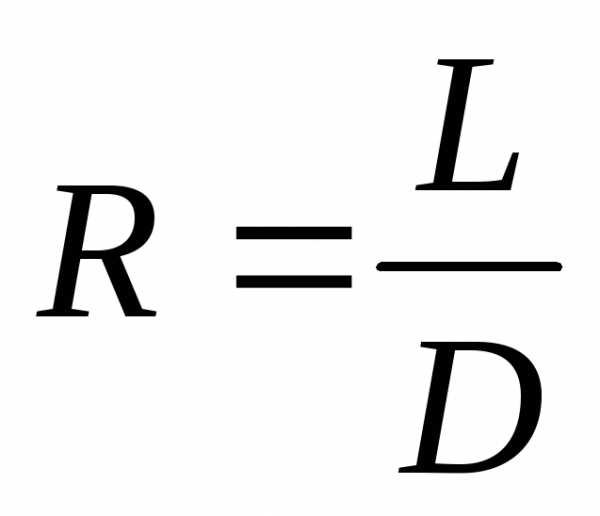

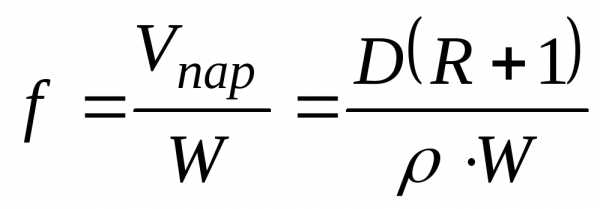

Для удобства анализа и расчета процесса ректификации вводят понятие о флегмовом числе R. Отношение киломолей флегмы Ф, приходящейся на 1 кмоль отбираемого дистиллята D, называют флегмовым числом:

R=Ф/D (3.16)

3.4.1. Материальный баланс непрерывной ректификации бинарных смесей.

Известно два основных метода анализа работы и расчета ректификационных колонн: графоаналитический (проще графический) и аналитический. Рассмотрим более простой и наглядный графический метод.

Введем основные допущения:

– молярные теплоты испарения или конденсации компонентов при одной и той же температуре приблизительно одинаковы. Отсюда следует, что при конденсации 1кмоль ВК в колонне испаряется 1кмоль НК, т.е. количество паров (в кмолях),

– дефлегматоре не происходит изменение состава пара. Если пар полностью конденсируется в дефлегматоре, то .

– при испарении жидкости в кипятильнике не происходит изменения ее состава. Следовательно, состав пара, образующегося в кипятильнике, соответствует составу кубового остатка: yW=xW;

– теплоты смешения компонентов разделяемой смеси равны нулю.

Кроме того, смесь, подлежащая разделению, поступает в колонну нагретая до температуры кипения на питающей тарелке. Эти допущения мало искажают реальный процесс, но существенно упрощают расчет.

Материальный баланс колонны по всему потоку:

(3.17)

но , поэтому

(3.18)

Материальный баланс по НК:

(3.19)

Уравнения рабочих линий.

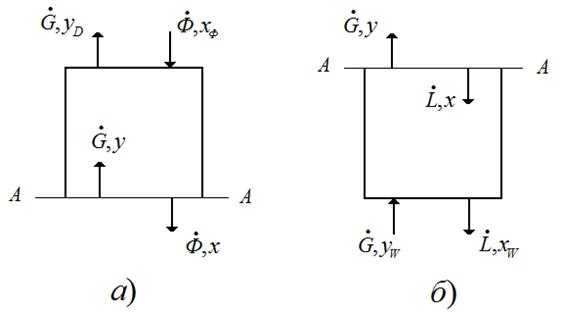

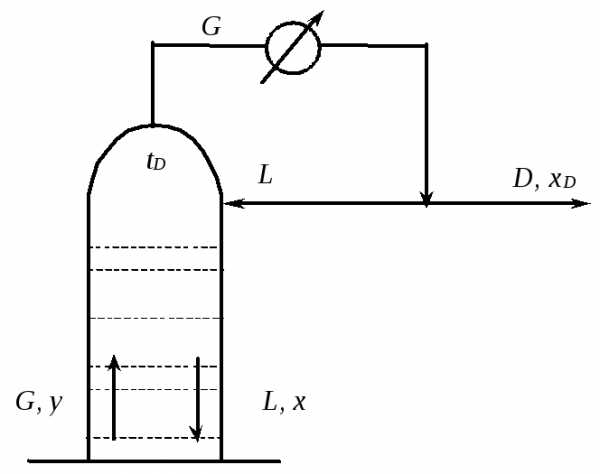

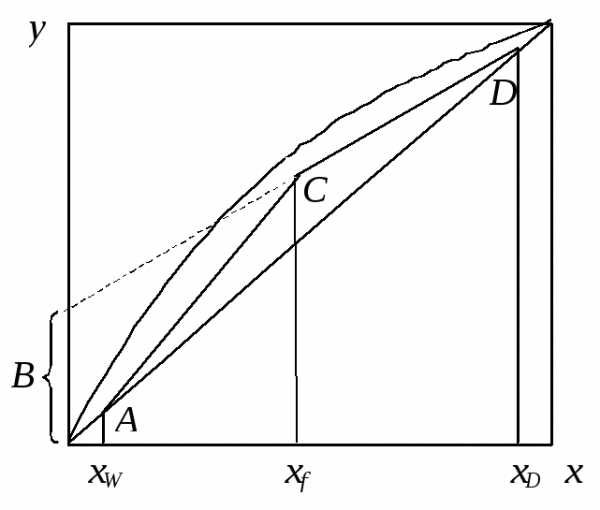

Поскольку условия работы укрепляющей и исчерпывающей частей ректификационной колоны различны, поэтому материальный баланс для них рассмотрим отдельно (рис.3.15).

Рис. 3.15. Схема материального баланса ректификационной колонны: а – укрепляющая часть, б – исчерпывающая часть.

Укрепляющая часть. Верх

Составим материальный баланс по НК для верха этой части колонны:

(3.20)

Количество поднимающихся паров по колонне:

По (3.20) находим y:

(3.21)

По условию yD=xD

(3.22)

Окончательно:

(3.23)

Это и есть уравнение рабочей линии укрепляющей части колонны, которая является уравнением прямой линии. Это уравнение справедливо до сечения ввода исходной смеси, т.е. до точки b, соответствующий концентрации xF.

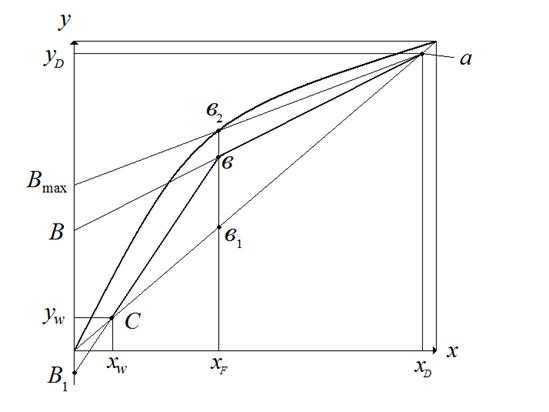

Рис.3.16. Рабочие линии и линия равновесия ректификационной колонны.

Исчерпывающая часть. Низ Рассмотрим материальный баланс для низа исчерпывающей части колонны – ниже произвольного сечения В-В, где текущие концентрации НК в фазах x и y (рис. 5.38):

(3.24)

Здесь ,

, , f>1

Находим y (yW =xW):

(3.25)

При х=хW, у=уW=xW, т.е. рабочая линия исчерпывающей части колонны проходит через точку, лежащей на диагонали с абсциссой хW.

ИТОГО

Верхняя

Нижняя

Положение точек и c определены, они лежат на диагонали. Точка в пересечении линий и сВ1. Положение точки b соответствует xF, т.е. соответствует сечению, на уровне которого подают питание в колонну.

Для определения числа теоретических ступеней изменения концентрации между рабочей и равновесной линиями строят ступень в интервале концентраций . При ректификации рабочие линии располагаются ниже линии равновесия.

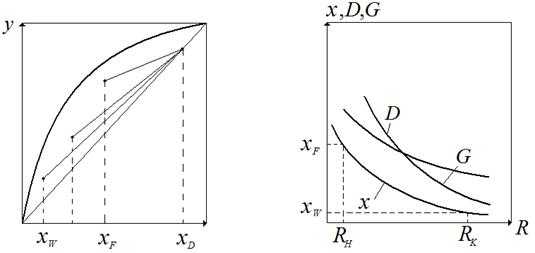

Выбор флегмового числа.

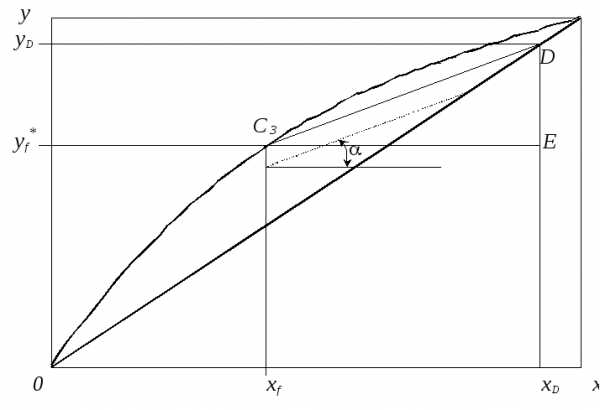

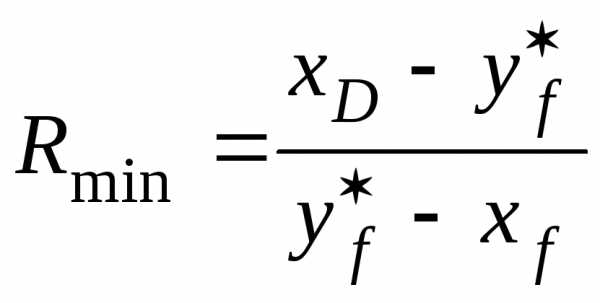

Практически R не бывает задано, и его нужно правильно выбрать. Точка пересечения рабочих линий зависит от величины , которая однозначно меняется с изменением R, так как . Для точки и и движущая сила процесса равно нулю. Для точки , и движущая сила максимальная. Минимальное значение флегмового числа определяется для точки по формуле:

(3.26)

На практике применяют

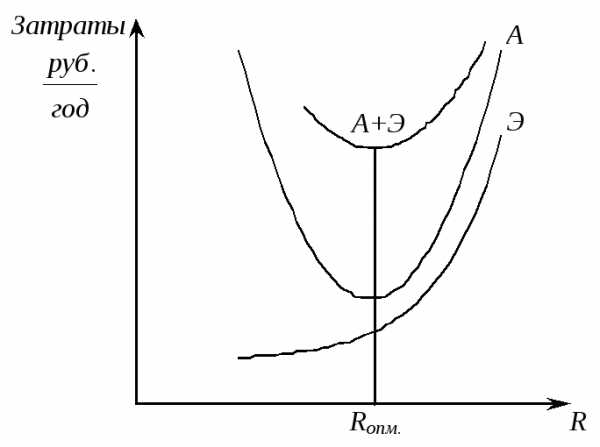

От R зависит размеры аппарата и расход теплоносителей. Следовательно капитальные и эксплуатационные затраты. Эксплуатационные затраты (расход теплоносителей) возрастают прямо пропорционально R. С увеличением R возрастает движущая сила процесса и уменьшается необходимое число теоретических ступеней. При некотором R рабочий объем колонны станет минимальным, минимальным будет стоимость колонны. Найти Rопт достаточно сложно, поэтому выбор действительного R производят приближенно.

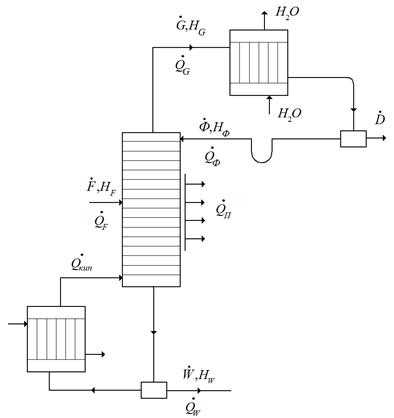

Тепловой баланс ректификационной колонны.

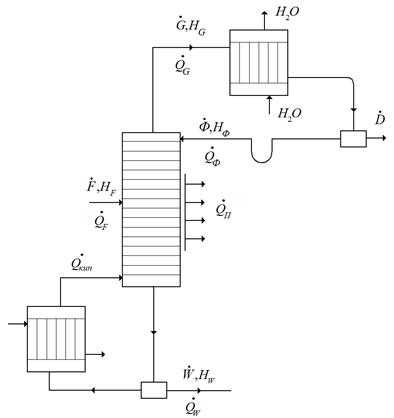

Составим тепловой баланс колонны непрерывного действия, изображенной на рис. 3.17.

Рис. 3.17. Схема теплового баланса ректификационной колонны.

(3.24)

приход теплоты с теплоносителем в кипятильнике,

расход теплоты с уходящим из колонны паром,

приход теплоты с исходной смесью,

расход теплоты с уходящим из колонны кубовым остатком,

приход теплоты флегмой

потери тепла в окружающую среду.

C учетом того, что ( )

, имеем

(3.25)

Решив (3.25) относительно получим :

(3.26)

Здесь: – теплота испарения флегмы,

– теплота на испарение дистиллята,

– теплота на обогрев кубового остатка от температуры исходной смеси, до температуры остатка.

Расход греющего пара в кипятильнике определяется по формуле:

, (3.27)

где r- теплота парообразования греющего пара.

Потери тепла в окружающую среду при наличии тепловой изоляции, обычно, невелики и составляют 3-5% от полезной нагрузки кипятильника.

Расход теплоты на ректификацию велик. Поэтому необходимо предусмотреть рекуперацию части тепла.

3.5 Периодическая ректификация

Ректификационные установки периодического действия используются преимущественно в малотоннажных производствах.

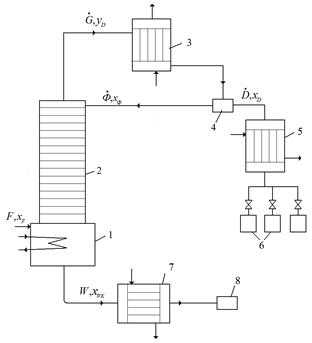

Исходную смесь загружают в куб и подогревают до кипения. Образующиеся в кубе пар, поднимаясь по колонне, обогащается НК в результате контакта со стекающей вниз флегмой, которая по мере движения к кубу обогащается ВК. Пары из колонны отводится в дефлегматор, где они конденсируются (полностью или частично). Жидкость в кубе постепенно обогащается ВК, теряя НК, который уносится паром. После достижения заданного состава кубовый жидкости, что можно установить по температуре кипения, ее сливают, а в куб загружают новую порцию исходной смеси (рис.3.18)

Таким образом, колонна работает в режиме укрепляющей части, роль исчерпывающей части играет куб.

Рис.3.18. Схема установки периодической ректификации:

1 – куб – испаритель, 2 – ректификационная колонна, 3 – дефлегматор, 4 – делитель флегмы, 5 – холодильник дистиллята, 6 – сборник дистиллята, 7 – холодильник кубового остатка, 8 – сборник кубового остатка.

Периодическую ректификацию можно провести двумя способами:

– при постоянном флегмовом числе (R=const)

– при постоянном составе дистиллята ( =const)

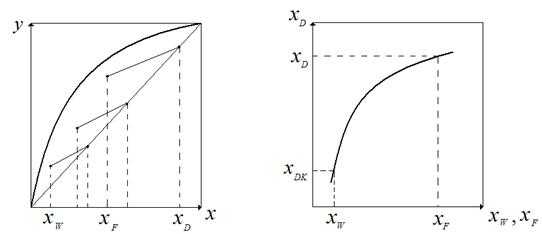

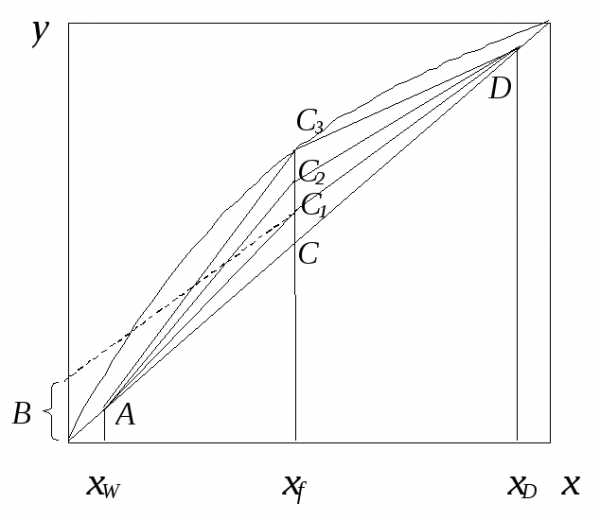

Случай R=const. Поскольку ввод питания в колонну отсутствует ,то расходы жидкости и пара по высоте колонны не изменяются, что обуславливает единственную рабочую линию, соответствующую рабочей линии верхней части колонны непрерывного действия. Отличие будет заключаться в уменьшении состава дистиллята с течением времени , что приводит к параллельному переносу рабочей линии вниз для каждого последующего момента времени (рис.3.19 и рис.3.20) .

Рис.3.19. Рабочие линии и линия Рис.3.20. Зависимость состава

равновесия для периодической дистиллята от состава

периодической ректифика- кубовой жидкости.

фикации при R=const.

Между рабочими линиями и линией равновесия вписываются прямоугольные треугольники, определяющие количество теоретических ступеней (тарелок).

Случай хD = const. Количество флегмы по мере уменьшения содержания НК в кубе должно постепенно возрастать. Поэтому для проведения этого процесса требуется управляющие автоматизированные системы.

Рис.3.21. Рабочие линии и ли- Рис.3.22. Определение рабочего

ния равновесия для перио- флегмового числа в зависимости

дической ректификации при от состава кубовой жидкости.

хD = const.

На рис.3.21 рабочие линии построены для различных значений R. По этим данным строится зависимость (рис.3.22).

Установка для проведения процесса аналогична изображенной на рис.3.18. Только отпадает необходимости в нескольких сборниках дистиллята.

Зависимости и строятся на основе уравнений материального баланса.

3.6. Ректификация многокомпонентных смесей.

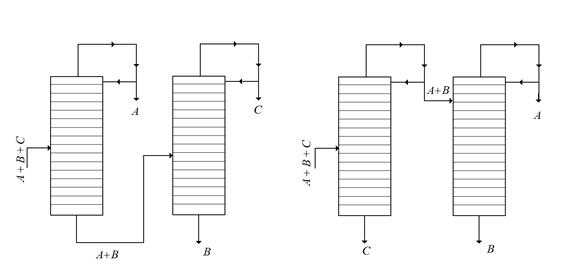

Если в составе многокомпонентной смеси k компонентов, то количество аппаратов для их разделения N=k-1. (с последнего аппарата снимается дистиллят и кубовый остаток). При этом каждая колонна простая (рис.3.23).

Рис.3.23. Схема установок для ректификации 3-х компонентных смесей.

Если не требуется четкого разделения исходной смеси на составляющие компоненты, а достаточно получать фракции определенного состава, то процесс можно осуществлять в одной колонне, отбирая по ее высоте нужные фракции компонентов. Такая колонна называется сложной.

Организация материальных и тепловых потоков в сложных колоннах для многокомпонентной ректификации не отличается от организации потоков для бинарных смесей. Однако летучесть компонентов составляющих смесь разная. Поэтому расчет аппаратов для разделения мнокомпонентных смесей сложнее, чем для бинарных смесей.

Материальный баланс колонны по потоку:

(3.28)

по i-му компоненту:

(3.29)

Заменим из (3.28) получим:

(3.30)

Здесь ε- относительный отбор дистиллята аналогично для смеси нескольких компонентов:

(3.31)

Относительный отбор кубового остатка.

(3.32)

При этом соблюдается условие:

(3.33)

Для укрепляющей части колонны уравнение рабочей линии:

(3.34).

Для исчерпывающей части колонны

(3.35).

Уравнение теплового баланса имеет вид (3.26).

Основа расчета:

· система уравнений материального баланса;

· теплового баланса;

· уравнение равновесия.

megapredmet.ru

Тепловой баланс

Уравнение теплового баланса имеет вид:

,

где  – количество тепла, подводимое в куб

колонны;

– количество тепла, подводимое в куб

колонны;

–количество тепла,

уносимое дистиллятом;

–количество тепла,

уносимое дистиллятом;

– количество тепла,

уносимое остатком;

– количество тепла,

уносимое остатком;

–количество

тепла, вносимое сырьём;

–количество

тепла, вносимое сырьём;

– количество тепла,

отводимое в дефлегматоре;

– количество тепла,

отводимое в дефлегматоре;

–тепловые потери.

–тепловые потери.

,

,

,

,

где  – теплоемкость соответственно дистиллята,

сырья и кубового остатка;

– теплоемкость соответственно дистиллята,

сырья и кубового остатка;

– энтальпии

соответственно дистиллята, сырья и

кубового остатка.

– энтальпии

соответственно дистиллята, сырья и

кубового остатка.

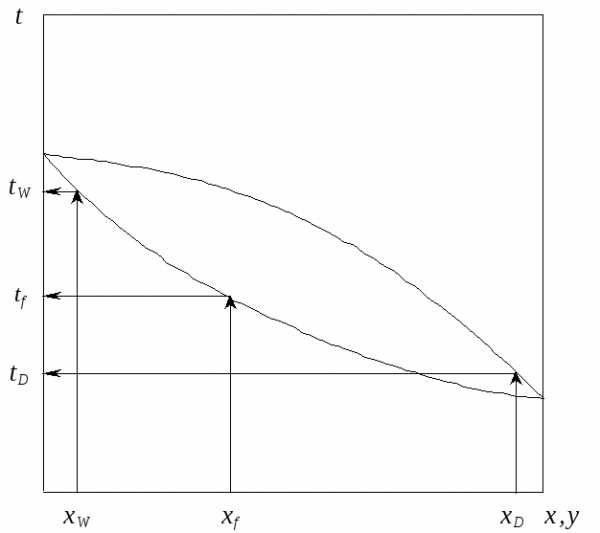

Температуры дистиллята, сырья, остатка определяются по диаграмме t-x, y.

| За счет тепловой изоляции оборудования тепловые потери не превышают 5% от общих затрат тепла. Фактически, при существенном снижении производительности по сравнению с проектной, доля тепловых потерь возрастает, как и расход теплоносителя. Соотношение между теплом сырья и кипятильника можно изменять. |

Например, используя для подогрева сырья тепло отходящих потоков, можно нагреть его до более высокой температуры и уменьшить подвод тепла в куб колонны. Обычно в кипятильнике используется более дорогой теплоноситель, т.е. уменьшая его расход, можно уменьшать энергозатраты.

Уравнение рабочей линии верхней части колонны

| Составляем баланс для контура, проходящего через произвольное поперечное сечение верха колонны и вывод дистиллята. где y, x – концентрации низкокипящего компонента, соответственно в парах и жидкости; у, х – переменные величины, зависят от выбора поперечного сечения. |

Связь

между рабочими концентрациями х и у линейная:  .

.

Определяющая величина процесса ректификации – флегмовое число.

Флегмовое

число – отношение расхода флегмы к

дистилляту  (безразмерная величина).

(безразмерная величина).

– уравнение рабочей линии верхней части колонны.

| если х = xD, тоy = xD(т.е. получаем точку D) yD = xD – точка D на диагонали, при x

=0, Точка C с абсцисой хf принадлежит рабочим линиям как верхней, так и нижней частей колонны. Точка А, где yW = xW характеризует состав остатка, т.е. точка A принадлежит рабочей линии нижней части колонны. |

AC – рабочая линия нижней части колонны,

(при  ,

т.е. когда сырье подают в жидком состоянии).

,

т.е. когда сырье подают в жидком состоянии).

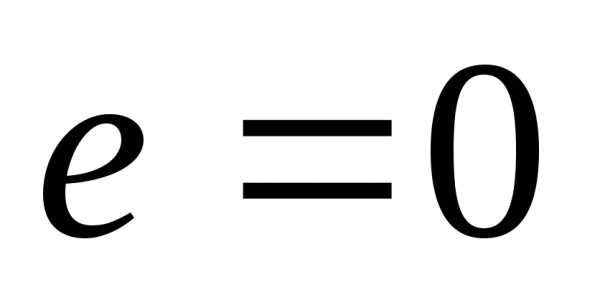

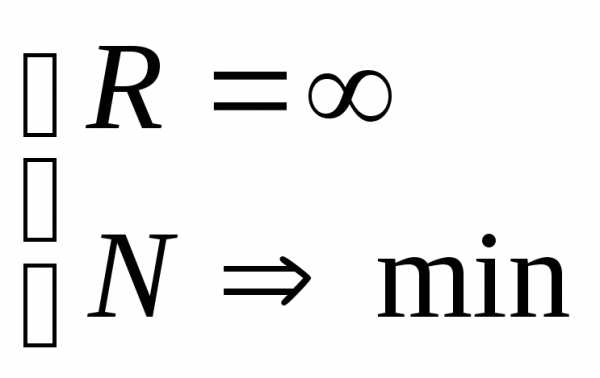

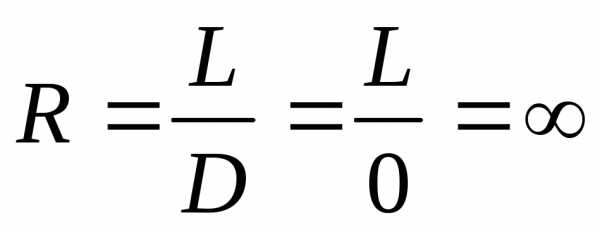

Минимальное, рабочее и оптимальное флегмовое число

| Если дистиллят и остаток не выводятся, сырье не подается, а циркуляция потоков продолжается, то колонна работает “на себя”, а флегмовое число равно . Т.е.

при D

= 0, . |

При бесконечном флегмовом числе, когда колонна работает “на себя”, рабочие линии проходят по диагонали. При этом движущая сила, т.е. разность концентраций Δу = ур – у становится max, а число теоретических тарелок (N) при этом min. При переводе колонны “на себя” в парах верха колонны увеличивается концентрация НКК, а в кубовой жидкости – концентрация ВКК.

Этот режим “на себя” используют для исправления брака, т.е. когда не получаются продукты нужного качества, а также при пуске установки (при выводе на рабочий режим).

При уменьшении флегмового числа точка пересечения рабочих линий перемещается по вертикали от точки С до точки С3.Точка С3– предельное положение, соответствующее минимальному флегмовому числу. В точке С3рабочие концентрации равны равновесным, а при достижении равновесия процесс заканчивается.

– угол наклона

рабочей линии.

– угол наклона

рабочей линии.

В процессе эксплуатации фактическое флегмовое число можно установить равным минимальному (ошибка персонала). Тогда при конечном числе тарелок нужного качества продукты не получаются.

| С3D –положение рабочей линии при уD = xD

, где |

В нефтепереработке используют формулу Джиллиланда:

.

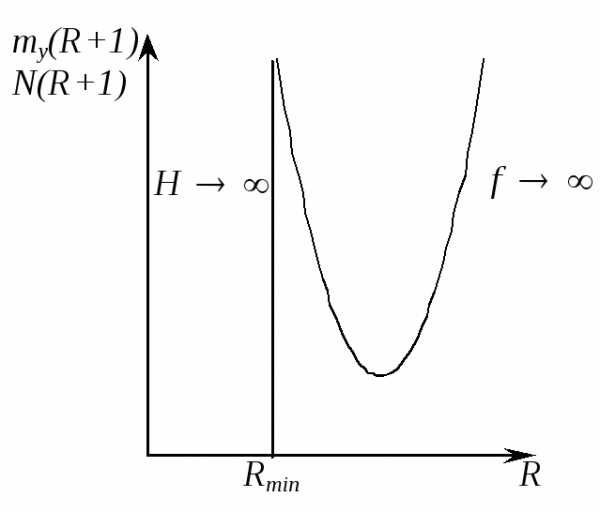

Оптимальное флегмовое число соответствует минимуму суммарных приведенных затрат на ректификацию.

| Высота колонны пропорциональна числу единиц переноса (my) или числу тарелок (N) H my (N), а сечение колонны (f) пропорционально (R+1), так как оно зависит от расхода паров

|

Металлоёмкость и стоимость колонны зависят от объёма, а объём равен произведению площади поперечного сечения на высоту.

При стремлении флегмового числа к минимуму объем колонны стремится к бесконечности за счет высоты. С увеличением флегмового числа кривая снова уходит в бесконечность за счет сечения, т.е. на кривой имеется минимум.

| Амортизационные отчисления (А) равны первоначальной стоимости оборудования, деленной на срок окупаемости. Эксплутационные затраты – это затраты на водяной пар, топливо, оборотную воду, электроэнергию для конденсатора воздушного охлаждения (КВО). , |

С увеличением количества отводимого в дефлегматоре тепла требуется увеличить подвод тепла в куб колонны так как .

С увеличением флегмового числа эксплутационные затраты (Э) увеличиваются.

studfiles.net

Тепловой баланс ректификационной колонны — Студопедия.Нет

Для колонны непрерывного действия:

Приход тепла:

1)с теплоносителем в кипятильнике Qкип

2) с исходной смесью

3) с флегмой

Расход тепла:

1)с парами в дефлегматоре QG=GJ, J- энтальпия паров из колонны

2)с остатком энтальпия остатка.

3) потери в окружающую среду.

Тогда уравнение теплового баланса:

, подставим F=P+W; Ф=RP, G= P ( R +1), получим , из этого уравнения можно найти тепловую нагрузку на кипятильник .

Количество тепла отнимаемого в дефлегматоре при полной конденсации паров . При конденсации паров, соответствующих количеству флегмы

Ректификация многокомпонентных смесей

Задача разделения многокомпонентных смесей на практике встречается гораздо чаще, чем бинарных. Можно сказать, что это основной процесс ректификации в производстве. В отличие от бинарных систем, которые имеют 2 степени свободы, многокомпонентная система имеет число степеней свободы = числу компонентов системы. Отсюда сложность анализа и расчета ректификации многокомпонентной системы. Рассмотрим принципиальные схемы ректификации многокомпонентных смесей.

Пусть смесь состоит из компонентов A,B,C. .

1-ая схема: Компонент А выделяется в виде дистиллята, смесь ВС поступает на разделение во вторую колонну; компонент В как более низкокипящий выделяется в виде дистиллята; С- в остаток.

2-я схема: В 1-й колонне компонент С, как более высококипящий выделяется в остаток. Смесь АВ выделяется в виде дистиллята; после конденсации поступает на разделение во вторую колонну, где разделяется на дистиллят –А и остаток В. Вывод:

При многокомпонентной ректификации усложняется аппаратное оформление. Многокомпонентную смесь нельзя разделить в одной колонне. Для разделения n- компонентов смеси потребуется (n-1) колонна.

Существует множество приближенных методов расчета многокомпонентной ректификации. В настоящее время в связи с развитием ЭВМ приближенные методы утрачивают свое значение, однако постановка задачи в ее традиционной форме, которая заключается в попытке совместного решения уравнений материального и энергетического баланса, уравнений фазового равновесия и кинетики массообмена с учетом структуры потоков в аппарате требует огромных затрат машинного времени. В последнее время получили свое развитие методы , основанные на методе сопряженного физического и математического моделирования, которые интенсивно развиваются на кафедре ПАХТ КГТУ.

Азеотропная и экстрактивная ректификация

Азеотропы (нераздельно кипящие смеси), а также смеси состоящие из компонентов с близкими температурами кипения, разделить довольно трудно. Чтобы их разделить, нужно значительно изменить давление, что вызывает усложнение и удорожание установки. Эффективны способы, когда в разделяемую смесь вводятся разделяющие вещества. Эта так называемые способы азеотропной и экстрактивной ректификации. Общим признаком этих методов является проведение процесса в присутствии разделяющих агентов, которые изменяют относительную летучесть компонентов смеси в желательном направлении. Отличие методов заключается в следующем: при азеотропной ректификации – разделяющий агент образует азеотропную смесь с одним или несколькими компонентами исходной смеси, с которыми смесь отгоняется в виде дистиллята. Разделяющий агент вводится с исходной смесью. Разделяющий агент должен быть легколетучим (НК).

При экстрактивной ректификации – разделяющий агент должен обладать относительной летучестью меньшей, чем относительная летучесть компонентов исходной смеси, не образовывать азеотропов, а лишь смешиваться. Разделяющий агент вводится в колонну на некотором расстоянии от верха, смешивается с флегмой и отводится в остаток. Разделяющий агент, таким образом, должен изменять относительную летучесть компонентов исходной смеси в заданном направлении. Выбор разделяющего агента производится в последнее время по данным о межмолекулярном взаимодействии соединений различных классов. Азеотропная ректификация используется в малых производствах, экстрактивная – в производстве больших масштабов.

studopedia.net

6.2.9. Тепловой баланс колонны

Целью расчета теплового баланса основной колонны является определение количества теплоты, которое необходимо вывести из колонны циркуляционными орошениями и расход циркуляционных орошений. Тепловой баланс основной ректификационной колонны приведен в табл. 6.14. При его составлении следует учесть следующее.

Сырье колонны (отбензиненная нефть) поступает в нее в виде парожидкостной смеси. Распределение вещества по паровой и жидкой фазам определяется расчетной массовой долей отгона, полученной в результате расчетов в п. 6.2.6 настоящего проекта. В нашем примере эта величина равна 0,494. Следовательно, на 100 кг сырья в колонну поступает 49,4 кг паровой фазы и 50,6 кг жидкой фазы.

Таблица 6.14

Материальный и тепловой баланс колонны К-2

Статьи баланса | Расход (Gi), кг |

| Средняя

температурная поправка на один градус

( |

| Температура ºС |

Приход: |

|

|

|

|

|

Нефть отбензиненная |

|

|

|

|

|

в том числе: |

|

|

|

|

|

– пары | 50,9 | 0,804 | 0,000765 | 0,808 | 351 |

– жидкость | 49,1 | 0,927 | 0,000607 | 0,930 | 351 |

Острое орошение | 31,8 | 0,748 | 0,000841 | 0,752 | 30 |

Итого | 139,8 | – | – | – | – |

Расход: |

|

|

|

|

|

Фракция 100-180 + острое орошение | 47,7 | 0,748 | 0,000841 | 0,752 | 156 |

Фракция 180-230 | 11,2 | 0,794 | 0,000778 | 0,798 | 189 |

Фракция 230-280 | 9,9 | 0,825 | 0,000738 | 0,829 | 230 |

Фракция 280-350 | 13,8 | 0,856 | 0,000699 | 0,859 | 286 |

Мазут | 49,2 | 0,917 | 0,000620 | 0,920 | 336 |

Итого | 131,8 | – | – | – | – |

Окончание таблицы 6.14

Статьи баланса | Энтальпия, кДж/кг | Количество теплоты (Qi), 103, кДж/ч Q = Gi ·H или Q = Gi ·h | |

паров (Hi) | жидкости (hi) | ||

Приход: |

|

|

|

Нефть отбензиненная |

|

|

|

в том числе: |

|

|

|

– пары | 1104 | – | 56,2 |

– жидкость | – | 831 | 40,8 |

Острое орошение | – | 60 | 1,9 |

Итого | – | – | 98,9 |

Расход: |

|

|

|

Фракция 100-180 + острое орошение | 651 | – | 31,1 |

Фракция 180-230 | – | 425 | 4,8 |

Фракция 230-280 | – | 525 | 5,2 |

Фракция 280-350 | – | 670 | 9,2 |

Мазут | – | 791 | 38,9 |

Итого | – | – | 89,2 |

Расчетная доля отгона равна теоретической доле отгона или несколько превышает ее. Следовательно, количество жидкой фазы, поступающей в сырье основной колонны равно количеству мазута в сырье (так как теоретическая доля отгона равна доле светлых нефтепродуктов в отбензиненной нефти) или несколько ниже его. Так как испаряются в первую очередь легкие компоненты фракции, то в нашем примере плотность мазута должна быть немного ниже плотности жидкой фазы, поступающей в колонну, что и имеет место в действительности.

Тепло водяного пара при составлении баланса не учитываем, так как принято считать, что оно компенсирует тепловые потери в окружающую среду.

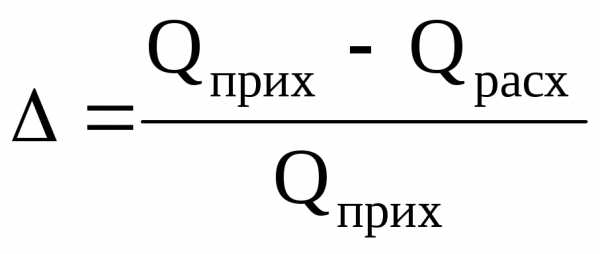

На основании данных, приведенных в табл.6.14 находим дисбаланс тепла, то есть относительную разность между количеством тепла, приносимым в колонну и количеством тепла, выводимого из колонны с фракциями. По величине дебаланса тепла судят о необходимости циркуляционных орошений. Дебаланс находим по следующей формуле

100,

100,

где – дебаланс тепла, %отн.;

Qприх – количество тепла, приносимое в колонну потоками сырья и острого орошения, кДж; в нашем примере Qприх = 98,9 103 кДж/кг;

Qрасх – количество тепла, выводимое из колонны с мазутом, верхним, нижним и боковыми погонами, кДж; Qрасх = 91,5 103 кДж/кг.

100 = 9,8 %отн.

studfiles.net

Расчет теплового баланса ректификационной колонны

Пренебрегая тепловыми потерями в окружающую среду, можно записать

,[(3.10), 15].

где Фвх и Фвых – тепловой поток, соответственно входящий и выходящий из колонны, Вт (1 Вт = 1 Дж/с).

Тепловой поток поступает в колонну:

с сырьем, нагретым до температуры t0, подачи сырья в парожидкостном состоянии с массовой долей отгона е.

1) ,

где – энтальпия паров сырья, Дж/кг; – энтальпия жидкости сырья, кДж/кг;

а) Нп=b*(4 – r1515) – 308,99,

где b – коэффициент [табл. 16, 15], кДж/кг; при 140°С b=285,75 кДж/кг (здесь и далее [15]).

r1515 – относительная плотность нефтепродукта расчитывается по преобразованной формуле Крэга:

r1515=1,03∙М/(44,29+М),

где М- молярная масса паровой фазы на входе в колонну.

r1515=1,03∙88,99/(44,29+88,99)=0,6877;

Нп =276,62∙(4 – 0,6877) – 308,99=637,5 кДж/кг;

б) Нж=а/(r1515) 0,5,

где а – коэффициент [табл. 14, 15], кДж/кг. При 140°С а=237,61 кДж/кг.

r1515=1,03∙97,42/(44,29+97,42)=0,7081

Нж =269,66/0,7081 0,5=320,46 кДж/кг

=15,527∙106 кДж/ч=4316,93 кВт

2) с горячей струей Фг.с вниз колонны.

3) с верхним орошением – Фор.

орошающая жидкость входит в колонну с температурой tор=40оС. Следовательно,

,

где Gор=R∙GD, – энтальпия жидкости дистиллята.

Нж=а/(r1515)0,5,

а=70,26 кДж/кг.

где М- молярная масса орошения: М=75,5∙0,87+84,2∙0,13=76,6.

r1515=1,03∙76,6/(44,29+76,6)=0,6526

Нж =70,26/0,6526 0,5=86,91 кДж/кг

Фор=2∙7500∙86,91=1,304∙106 кДж/ч=365,125 кВт

Суммарный тепловой поток, входящий колонну,

=(15,527+1,304)∙106 +ΔФгс кДж/ч

Тепловой поток выходит из колонны:

1) с парами дистиллята

,

где – энтальпия паров дистиллята, кДж/кг;

при t=94 0С:

b=259,02 кДж/кг.

r1515=1,03∙М/(44,29+М),

где М- молярная масса орошения: М=71,4∙0,342+77,9∙0,528+84,2∙0,13=76,5.

r1515=1,03∙76,6/(44,29+76,6)=0,6523

r1515 =0,6523 – относительная плотность паров дистиллята;

Нп =259,02∙(4 – 0,6523) – 308,99=558,1 кДж/кг;

ФD=7500∙558,1=4,186∙106 кДж/ч=1162,708 кВт;

Пары дистиллята на орошение (кратность R=2):

2∙7500∙558,1=8,372∙106 кДж/кг=2325,417 кВт

2) с жидким нижним продуктом

,

где -энтальпия жидкого остатка при t=154°С, кДж/кг;

а=300,32 кДж/кг.

r1515 – относительная плотность нефтепродукта, равная 0,7151

Нж =300,32/0,7151 0,5=355,14 кДж/кг

24286∙355,14=8,625∙106 кДж/ч=2395,833 кВт

Суммарный тепловой поток, покидающий колонну,

Фвых=ФD+ФDор+ФW+Фор=(4,164+8,372+8,625)∙106 кДж/ч=21,161∙106 кДж/ч=

=5878,056 кВт.

ΔФгс=Фвых-Ф0=(21,161-15,527-1,304)∙106=4,33∙106 кДж/ч

ΔФгс=

Находим энтальпии продуктов в колонне по формулам 1.16 и 1.17 [15]:

Расход «горячей струи» (не должен превышать 30% от прихода тепла в колонну)

Зададимся следующими данными:

температура – 200 оС

энтальпия «горячей струи» по формуле Уира и Иттона

расход «горячей струи» Gгс=4,33∙106/(758,41-355,14)=10756 кг/ч

Таблица 7.3 – Тепловой баланс колонны К-4

| Продукт | t, °С | G, кг/ч | I, кДж/кг | Ф, кВт |

| Приход | ||||

| Сырье | ||||

| Паровая фаза | 637,5 | 2990,938 | ||

| Жидкая фаза | 320,46 | 1325,992 | ||

| Орошение (кратность 2) | 86,91 | 362,125 | ||

| Горячая струя | 758,41 | 2265,961 | ||

| Итого | ||||

| Расход | ||||

| Жидкая фаза: | ||||

| Фр. 70-180 оС | 355,14 | 3456,893 | ||

| Паровая фаза: | ||||

| Фр. Нк-70 оС | 558,1 | 3488,125 | ||

| Итого | 6945,018 |

ΔQ=Qп-Qр=6945,016-6945,018=0,002 кВт.

Дисбаланс тепла компенсируется изменением расхода орошения в процессе эксплуатации колонны

7.4 Расчет диаметра колонны

Диаметр колонны можно определить по уравнению [15]:

D= ,

Где Gп – объемный расход паров, м3/с

Vл – допустимая линейная скорость паров, м/с.

Для расчета диаметра ректификационной колонны необходимо определить объемный расход паров (м3/с) в тех сечениях колонны где они образуются.

Объемный расход паров [15]:

Gп = 22,4∙Т∙0,101∙∑ (Gi/Мi)/(273∙Р)/3600,

где Т – температура системы, К;

Р – давление в системе, МПа;

Gi – расход компонента, кг/ч;

Мi – молекулярная масса компонента кг/кмоль.

Определение объемного расхода паров в точке ввода сырья:

Температура в точке ввода сырья 1400С

Давление в точке ввода сырья 350 кПа

Расход паров 16890 кг/ч

Молекулярная масса паров 88,99 кг/кмоль

Тогда объёмный расход паров:

Gп=22,4∙(140+273)∙0,101∙(16890/(3600∙88,99))/(273∙0,350)=0,516 м3/с,

Определение объемного расхода паров в точке ввода горячей струи:

Температура в точке ввода горячей струи 2000С

Давление в точке ввода горячей струи 356 кПа

Расход паров 10756 кг/ч (табл. 7.3)

Молекулярная масса паров 100,6 кг/кмоль

Тогда объёмный расход паров:

Gп=22,4∙(200+273)∙0,101∙(10756/(3600∙100,6))/(273∙0,356)=0,327 м3/с,

Определение объемного расхода паров в точке вывода паров дистиллята:

Температура в точке вывода паров дистиллята 93,50С

Давление в точке вывода паров дистиллята 341 кПа

Расход паров: фр нк-70оС+орошение 7500+15000=22500 кг/ч (табл. 7.3).

Молекулярная масса паров 76,5 кг/кмоль

Тогда объёмный расход паров:

Gп=22,4∙(93,5+273)∙0,101∙(22500/(3600∙76,5))/(273∙0,341)=0,73 м3/с,

Дальнейшее определение диаметра производим по максимальному расходу паров т.е. Gп=0,73 м3/с.

Допустимая линейная скорость паров [15]:

Vл= (0,305*С*Ц(ρж – ρп)/ ρп )/3600,

где С – коэффициент, зависящий от расстояния между тарелками и условий ректификации; С=300 [15];

ρж , ρп – абсолютная плотность соответственно жидкости и паров, кг/м3.

а) Плотность жидкой фазы

r1515 = 1,03∙М/(44,29+М),

где М – молярная масса паровой фазы, кг/кмоль.

r1515 = 1,03∙76,6/(44,29+76,6)=0,6526

r493,5=r1515-(93,5-15)∙a=0,6526-93∙0,000962= 0,5771

rж(93,5°С)= 577,1 кг/м3

б) Плотность паровой фазы

rп=rо∙Т0∙Р/(Т∙Р0) [15],

где rо – плотность пара при нормальных условиях, кг/м3

rп=76,6∙273∙0,341/(22,4∙381∙0,101)=0,86 кг/м3

Получаем,

Vл= 0,305∙300∙Ц((577,1-0,86) / 0,86) /3600=0,66 м/с

Соответственно диаметр колонны равен:

D =

По ГОСТ 21944-76 принимаем диаметр 1,3 м.

Расчет высоты колонны

Рис. 6. К расчету высоты колонны четкой ректификации.

h2 = ЅD=Ѕ∙1,3=0,65 м

h3=(nв-1)∙hт=(36-1)∙0,25=8,75 м

h4= hт∙3=0,25∙3=0,75 м

h5=(nн-1)∙ hт=(24-1)∙0,25=5,75 м

h5=1,5 м

Высоту слоя жидкости в нижней части колонны рассчитывают по её запасу на 10 минуты, необходимому для обеспечения нормальной работы насоса. Принимая запас на 600 с, объем кубового остатка с учётом расхода горячей струи составит:

V=(Gк+Gгс)∙600/3600r

Где r – плотность кубового остатка при температуре внизу колонны, кг/м3:

r=(0,7151-0,000884∙(154-15))∙1000=679,7 кг/м3

тогда

V=(24286+5621)∙600/(3600∙679,7)=7,33 м3

Площадь поперечного сечения колонны:

S=pD2/4=0,785∙1,32=1,33 м2

тогда

h6=V/S=7,33/1,33=5,6 м.

Высоту юбки h7 принимают, исходя из практических данных, равной 4 м.

Общая высота колонны составляет:

H=h2+ h3+ h4+ h5+ h5+ h6+ h7 =0,65+8,75+0,75+5,75+1,5+5,6+4=27,00 м

8 Расчет полезной тепловой нагрузки печи атмосферного блока

Печь атмосферного блока для нагрева и частичного испарения отбензиненной нефти подаваемой в колонну К-2 и «горячей струи» для подогрева низа колонны К-1. В расчете используем доли отгона, найденные с помощью ПЭВМ. Количество теплоты Qпол.(кВт), затрачиваемой на нагрев и частичное испарение отбензиненной нефти, определяется по формуле [12]:

Qпол.=Gc∙(е∙Нt2п+(1-е)∙ Нt2ж- Нt1ж)/3600,

где Gс – расход сырья, кг/ч;

е – массовая доля отгона отбензиненной нефти на выходе из печи;

Нt1ж, Нt2ж, Нt2п – энтальпия жидкой и паровой фаз отбензиненной нефти при температурах на входе (t1) и выходе (t2) из печи, кДж/кг.

Зададимся следующими данными для расчета:

– температура нефти на входе в печь- 260 оС;

– температура выхода «горячей струи» в К-1 – 330 оС;

– температура выхода нефти в К-2 – 360 оС;

– давление в колонне К-1 – 350 кПа;

– давление в колонне К-2 – 150 кПа;

– расход «горячей струи» в К-1 (30% на сырье) – 329500∙0,3=98850 кг/ч;

Таблица 8.1. – Для нахождения доли отгона в печи атмосферного блока

infopedia.su

Тепловой баланс ректификационной колонны.

Составим тепловой баланс колонны непрерывного действия, изображенной на рис. 3.17.

Рис. 3.17. Схема теплового баланса ректификационной колонны.

(3.24)

приход теплоты с теплоносителем в кипятильнике,

расход теплоты с уходящим из колонны паром,

приход теплоты с исходной смесью,

расход теплоты с уходящим из колонны кубовым остатком,

приход теплоты флегмой

потери тепла в окружающую среду.

C учетом того, что ( )

, имеем

(3.25)

Решив (3.25) относительно получим :

(3.26)

Здесь: – теплота испарения флегмы,

– теплота на испарение дистиллята,

– теплота на обогрев кубового остатка от температуры исходной смеси, до температуры остатка.

Расход греющего пара в кипятильнике определяется по формуле:

, (3.27)

где r- теплота парообразования греющего пара.

Потери тепла в окружающую среду при наличии тепловой изоляции, обычно, невелики и составляют 3-5% от полезной нагрузки кипятильника.

Расход теплоты на ректификацию велик. Поэтому необходимо предусмотреть рекуперацию части тепла.

3.5 Периодическая ректификация

Ректификационные установки периодического действия используются преимущественно в малотоннажных производствах.

Исходную смесь загружают в куб и подогревают до кипения. Образующиеся в кубе пар, поднимаясь по колонне, обогащается НК в результате контакта со стекающей вниз флегмой, которая по мере движения к кубу обогащается ВК. Пары из колонны отводится в дефлегматор, где они конденсируются (полностью или частично). Жидкость в кубе постепенно обогащается ВК, теряя НК, который уносится паром. После достижения заданного состава кубовый жидкости, что можно установить по температуре кипения, ее сливают, а в куб загружают новую порцию исходной смеси (рис.3.18)

Таким образом, колонна работает в режиме укрепляющей части, роль исчерпывающей части играет куб.

Рис.3.18. Схема установки периодической ректификации:

1 – куб – испаритель, 2 – ректификационная колонна, 3 – дефлегматор, 4 – делитель флегмы, 5 – холодильник дистиллята, 6 – сборник дистиллята, 7 – холодильник кубового остатка, 8 – сборник кубового остатка.

Периодическую ректификацию можно провести двумя способами:

– при постоянном флегмовом числе (R=const)

– при постоянном составе дистиллята ( =const)

Случай R=const. Поскольку ввод питания в колонну отсутствует ,то расходы жидкости и пара по высоте колонны не изменяются, что обуславливает единственную рабочую линию, соответствующую рабочей линии верхней части колонны непрерывного действия. Отличие будет заключаться в уменьшении состава дистиллята с течением времени , что приводит к параллельному переносу рабочей линии вниз для каждого последующего момента времени (рис.3.19 и рис.3.20) .

Рис.3.19. Рабочие линии и линия Рис.3.20. Зависимость состава

равновесия для периодической дистиллята от состава

периодической ректифика- кубовой жидкости.

фикации при R=const.

Между рабочими линиями и линией равновесия вписываются прямоугольные треугольники, определяющие количество теоретических ступеней (тарелок).

Случай хD = const. Количество флегмы по мере уменьшения содержания НК в кубе должно постепенно возрастать. Поэтому для проведения этого процесса требуется управляющие автоматизированные системы.

Рис.3.21. Рабочие линии и ли- Рис.3.22. Определение рабочего

ния равновесия для перио- флегмового числа в зависимости

дической ректификации при от состава кубовой жидкости.

хD = const.

На рис.3.21 рабочие линии построены для различных значений R. По этим данным строится зависимость (рис.3.22).

Установка для проведения процесса аналогична изображенной на рис.3.18. Только отпадает необходимости в нескольких сборниках дистиллята.

Зависимости и строятся на основе уравнений материального баланса.

3.6. Ректификация многокомпонентных смесей.

Если в составе многокомпонентной смеси k компонентов, то количество аппаратов для их разделения N=k-1. (с последнего аппарата снимается дистиллят и кубовый остаток). При этом каждая колонна простая (рис.3.23).

Рис.3.23. Схема установок для ректификации 3-х компонентных смесей.

Если не требуется четкого разделения исходной смеси на составляющие компоненты, а достаточно получать фракции определенного состава, то процесс можно осуществлять в одной колонне, отбирая по ее высоте нужные фракции компонентов. Такая колонна называется сложной.

Организация материальных и тепловых потоков в сложных колоннах для многокомпонентной ректификации не отличается от организации потоков для бинарных смесей. Однако летучесть компонентов составляющих смесь разная. Поэтому расчет аппаратов для разделения мнокомпонентных смесей сложнее, чем для бинарных смесей.

Материальный баланс колонны по потоку:

(3.28)

по i-му компоненту:

(3.29)

Заменим из (3.28) получим:

(3.30)

Здесь ε- относительный отбор дистиллята аналогично для смеси нескольких компонентов:

(3.31)

Относительный отбор кубового остатка.

(3.32)

При этом соблюдается условие:

(3.33)

Для укрепляющей части колонны уравнение рабочей линии:

(3.34).

Для исчерпывающей части колонны

(3.35).

Уравнение теплового баланса имеет вид (3.26).

Основа расчета:

· система уравнений материального баланса;

· теплового баланса;

· уравнение равновесия.

Похожие статьи:

poznayka.org

Тепловой баланс – колонна – Большая Энциклопедия Нефти и Газа, статья, страница 1

Тепловой баланс – колонна

Cтраница 1

Тепловой баланс колонны составляется в предположении, что. [1]

Тепловой баланс колонны складывается из теплоты, подводимой в колонну с сырьем, с парами, поступающими из рибойлера, и теплоты, снимаемой в верху колонны холодным орошением, а также теплоты, отводимой из колонны с дистиллятом и остатком. [2]

Тепловой баланс колонны учитывает все тепло, вносимое в колонну и выносимое из нее. [3]

Тепловой баланс колонны учитывает все количество тепла, вносимого в колонну и выносимого из нее. [5]

Тепловой баланс колонны поддерживается путем сохранения равенства между количеством вводимого тепла в колонну и количеством отбираемого тепла. Регуляторы 4 ТА 5 работают по двухконтурной схеме каскадно-овязанного регулирования. [6]

Тепловой баланс колонны составляется для определения расхода тепла, которое необходимо подводить в кубе. Определяется также количество тепла, отводимое в дефлегматоре. [8]

Тепловой баланс колонны выражается равенством, в левой части которого помещаются статьи прихода, а в правой – статьи расхода тепла. Для упрощения расчетов расход тепла на работу дефлегматора по конденсации паров флегмы обычно включается в баланс колонны. [9]

Тепловой баланс колонны составляется с целью определения необходимых затрат тепла и холода. [10]

Тепловой баланс колонны составляется для того, чтобы подсчитать расход греющего пара на процесс ректификации. [12]

Тепловой баланс колонны составляется для того, чтобы подсчитать расход греющего пара на процесс ректификации. [14]

Тепловой баланс колонны поддерживается путем сохранения равенства между количеством вводимого и отбираемого тепла. Для поддержания теплового баланса установлены: регулятор подачи охлаждающей воды 4 в дефлегматор и регулятор подачи пара 6 в кипятильник. Задание регуляторам 7 и 9 корректируется анализаторами качества 8 и 10, задание регулятору 4 – прибором 5, измеряющим давление в верхней части колонны. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

.

.

.

. ,

, коэффициент избытка флегмы.

коэффициент избытка флегмы.

.

.

)

)