Водоподготовка для паровых котельных

Паровые котельные на сегодняшний день являются неотъемлемой частью любого производства. Они получили распространение во всех сферах: теплоэнергетика, пищевая промышленность, фармацевтическая и нефтегазовая отрасль и других. Их массовое использование обусловлено относительно небольшой стоимостью, незначительными затратами на эксплуатацию, а также долгим сроком бесперебойной работы.

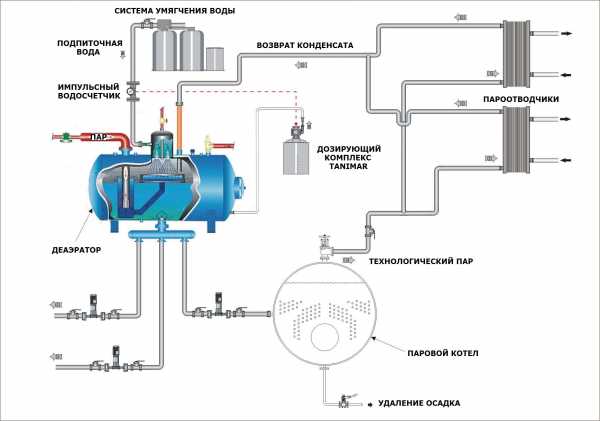

Одной из важнейшей составляющей паровой котельной является качественная система химводоподготовки без которой может не только снизиться мощность парового котла, но и вся система в целом может выйти из строя. Это связанно с тем, что при образовании пара в паровом котле происходят процессы, приводящие к отложениям на стенках парового котла и все преимущества использования паровой котельной, исчезают.

Как показывает практика не все предприятия оказывают должной внимательности к системе водоподготовки, как на стадии проектирования, так и на стадии эксплуатации. Иными словами, руководство большинства предприятий закупает только то оборудование, которое минимально допустимо при данных критериях эксплуатации, что в свою очередь приводит к серьезным проблемам, которых можно было бы избежать при использовании системы химводоподготовки.

Зачастую на стадии проектирования или закупки оборудования химводоподготовки заказчики для снижения стоимости отказываются от важных блоков системы водоподготовки, например, от комплексов дозирования реагентов, без которых невозможно организовать водно-химический режим котельной. Без которых снижении процессов коррозии невозможно избежать и в конечном итоге это выливается в дорогостоящий ремонт паровых котлов и паропроводов.

Не малую роль во всем этом играет обслуживающий персонал, который не имеет достаточной квалификации и знаний при использовании систем химводоподготовки. Вопрос неквалифицированного персонала может решиться только путем соответствующих тренингов и курсов, но вопрос устаревшего оборудования решается только капитальными вложениями, которые в долгосрочной перспективе целиком себя оправдывают и экономят средства на дорогостоящем ремонте основного оборудования.

В современном мире существует много различных систем очистки воды, но для проектирования систем водоподготовки паровых котельных широкое распространение получили фильтры натрий-катионирования, обезжелезивания и установки обратного осмоса. Помимо установок, которые удаляют из воды соли жесткости и снижают минерализацию воды, необходимо использовать и специальные станции дозирования реагентов, без которых не обходиться ни одна современная система химводоподготовки.

Каждая из вышеупомянутых технологий используется при проектировании в соответствии с анализом исходной воды и требованиям к паровым котлам. Самым распространённым решением является использование двухступенчатой системы натрий-катионирования с использованием комплексов дозирования по связыванию кислорода и фосфатированию воды. При повышенном солесодержании используется система обратного осмоса, которая способна удалить из воды не только соли жёсткости, но и остальные соли, которые обуславливают солесодержание воды. Использовании технологии обратного осмоса диктуется исключительно требованиями к питательной воде для паровых котлов.

Как правило системы обратного осмоса на порядок дороже классических схем с натрий-катионированием, но только если смотреть на капитальные затраты. Но с точки зрения эксплуатационных затрат технология обратного осмоса экономичнее так как не требуется закупать больших объемов таблетированной или технической соли для регенерации фильтров. К тому же стоки с установок обратного осмоса намного чище.

watera.ru

Водоподготовка для котельных – методы очистки воды, схема процесса

Высокая природная жёсткость воды создаёт существенные проблемы для производительности и долговечности эксплуатации котлов и котельных. Катионы магния и кальция, которые в избытке содержатся в воде, стают причиной трудноудаляемой накипи на внутренних стенках водоподготовительных установок. Поэтому использование воды повышенной чистоты – основная забота эксплуатационников систем парообразования.

Роль нерастворимых отложений в стабильности работы промышленных котлов и котельных

Вода с высокой степенью химической чистоты уменьшает использование специальных реагентов – умягчителей – которые применяются для котлов. По той же причине приходится периодически (в основном, в тёплое время года) останавливать котлы и котельные из-за необходимости продувка паро- и водопроводов. Подсчитано, что только при увеличении частоты продувки в 10 раз достигается должная эффективность систем водоподготовки, которая выражается в снижении затрат на топливо. В результате частых продувок уменьшается концентрация примесей в воде, питающей котлы, и соответственно снижается общий уровень загрязнений на поверхностях теплообмена.

Регулярная система водоподготовки для котлов и котельных приводит также к снижению скорости протекания коррозионных процессов. Хотя большинство марок котельных сталей отличает высокая теплостойкость, в случаях, когда котел используется для запуска паровой турбины, со временем происходит интенсивная эрозия лопаток турбин. Увеличивается загрязнение внутренних поверхностей теплообменников. Более низкий уровень примесей снижает скорость протекания данных процессов, а генерируемый пар обладает более высокой степенью чистоты.

Снижение частоты регенерации ионного обмена для систем водоподготовки котлов и котельных может быть решено использованием обратного осмоса. Затраты на химреактивы при этом существенно уменьшаются.

Комплексная система водоподготовки, которая включает как обратный осмос, так и ионный обмен, как правило, более экономична. Однако использование обратного осмоса требует существенного изменения операций над обработкой воды, что в целом увеличивает затраты на водоподготовку.

Силикатные и коллоидные отложения уменьшают эффективность работы котла, а также приводят к преждевременному отказу турбин. Ультратонкая фильтрация может удалить более 99% коллоидного кремнезёма, а также осажденного железа и алюминия. Снижение содержания твердых частиц, взвешенных твердых частиц и общего органического углерода также повышает эффективность работы турбин и котлов. Тем не менее, в промышленных масштабах использование обычных мембранных технологий сталкивается с серьезными проблемами загрязнения мембран.

Решение проблемы повышения эффективности для систем водоподготовки

При обеспечении оптимальной производительности качественная фильтрация водных потоков, которые питают котлы и котельные агрегаты, позволяет им соответствовать строгим требованиям эксплуатации, и достигать заданных значений коэффициента эффективности работы.

Обработка питающей воды котла необходима для предотвращения чрезмерного загрязнения технологического оборудования теплообменника и эрозии лопаток турбины. Технологические достижения в системах мембранной фильтрации создают возможность справляться со значительными потоками подаваемой воды с целью обеспечения более строгих характеристик системы водоподготовки для промышленных котлов и паровых электростанций.

Среди наиболее удачных вариантов таких систем – обработка с так называемым улучшенным вибрационным сдвигом. Она позволяет фильтровать потоки сточных вод, а также обычную воду, предназначенную для котельных, устраняя проблемы загрязнения, неизбежные при использовании обычных мембранных технологий. При водоподготовке с улучшенным вибрационным сдвигом:

- уменьшается уровень граничных концентраций карбонатов.

- снижаются жёсткость и цветной показатель.

- уменьшается содержание кремнезёма в воде, поступающей из промышленного водопровода, а также артезианских скважин.

Сущность такой системы водоподготовки заключается в ультратонкой фильтрации (применяется также термин «нанофильтрация») задействованных мембранных модулей для обработки воды. При этом создаётся поток пермеата – воды, которая проходит сквозь мембранный слой. Этот поток уже соответствует критериям подачи воды, предназначенной для питания водогрейных котлов и котельных, относительно концентраций взвешенных и растворенных твердых веществ, кремнезема и твердости. После окончательной обработки ионообменными смолами прозрачный пермеат можно вторично использовать в качестве питающей рабочей среды, что повышает эффективность водоподготовки.

Фильтрацию обратным осмосом можно использовать, если требуется полное удаление растворенного твердого вещества. В некоторых случаях с этой целью на стадии окончательной очистки применяют специальные спиральные мембраны.

В результате реализации подобной технологии водоподготовки используются преимущественно ионообменные смолы. Такой процесс исключает требования к предварительных стадиях водоподготовки, сокращает количество применяемых химических регентов и исключает реализацию довольно трудоёмких мероприятий по удалению отработанных регенерантов.

Современные методы очистки воды в рабочих контурах котлов и котельных установок

В настоящее время для систем водоподготовки котлов и котельных используются несколько технологий. Критериями выбора служат сложность и надёжность систем химической очистки, состав добавок/осветлителей, направленность фильтрационных потоков, применение упомянутых ранее спиральных мембран.

Исследования показывают, однако, что наибольшая эффективность водоподготовки наблюдается именно при использовании технологии вибрационного сдвига. Для котлов, котельных и систем водоподготовки электростанций, а также для медицинской и пищевой промышленности, которые используют только очищенную воду, мембранные системы, использующие этот процесс, могут успешно избегать серьезных проблем, которые вызваны загрязнением мембран.

Рассмотрим технологию водоподготовки вибрационным сдвигом на примере водяного цикла электростанции. Поступающая на электростанцию вода может подаваться из скважины подземных вод (водоносного горизонта), поверхностных вод или по городским водопроводным сетям. Такая вода должна пройти обработку, чтобы соответствовать критериям нормального функционирования котла или котельной. В рамках этой обработки потребуется удалить накопившийся конденсат, а также дезактивировать и очистить сточные воды, образующиеся в скрубберах очистки дымовых газов. Для котельных это является серьёзной проблемой. При водоподготовке, в зависимости от поставленных требований может быть применён ряд процессов:- Химическая обработка/ размягчение известкового налёта на котельном агрегате.

- Двойная фильтрация.

- Адсорбция углеродных частиц.

- Применение обратного осмоса.

Конечным продуктом этих операций являются отходы, в том числе отработанный углерод и регенерирующие химикаты из ионообменных смол.

При водоподготовке с применением технологии вибрационного сдвига используются два самостоятельных процесса – обработка входной воды для котла и удаление предварительно очищенных водостоков. Обычно в системах водоподготовки для уменьшения жёсткости поступающей воды используют многоступенчатый процесс. Он включает в себя химическую обработку и/или ионный обмен. Эти многоступенчатые процессы могут быть заменены установкой для фильтрации улучшенным вибрационным сдвигом, которая может выполнять одноэтапную водоподготовку.

В этом случае все перечисленные операции объединяются. Устройство снабжено совокупностью непористых мембран, которые производят дифференцированное разделение и удаление частиц из разных материалов и с разными размерами фракций. Полученное качество воды для котельной такое же, как и при многоступенчатой фильтрации и химической обработке.

Схема процесса водоподготовки

Технологическая цепочка водоподготовки для котла основана на применении мембранной фильтрационной системы с обратным осмосом, которая заменяет следующие этапы предварительной обработки:

- Деизвесткование.

- Катионное размягчение.

- Двухслойную фильтрацию.

- Адсорбцию углерода.

- Обычную фильтрацию блоками обратного осмоса.

Городская вода обрабатывается в одноступенчатой системе, за которой следует конечная ионообменная очистная установка. Затем очищенная для котла или для котельной вода подается к месту применения через питающий насос.

Блоки системы водоподготовки, основанные на использовании технологии вибрационного сдвига, интегрированы с обработкой воды на объекте промышленного производства.

Например, вода из городской водопроводной сети предварительно нагревается в теплообменнике (первая стадия), в результате чего образуется чистый пермеат. Затем она дополнительно нагревается теплообменником с паровым нагревом до температур 40…450С (с повышением температуры интенсифицируется поток пермеата через блок обработки, что обеспечивает привод работы первого теплообменника).

Предварительно нагретую воду перечивают в уравнительный резервуар, где для регулирования pH иногда добавляют серную кислоту. По мере необходимости возможно добавка и других химических веществ, например, квасцов или некоторых полимеров: это улучшает коагуляцию. Вода, которая выходит из уравнительного резервуара, затем поступает во второй резервуар, где отстаивается и затем подается непосредственно к котлу или в котельную. Таким образом, предварительно нагретая вода из городского водопровода перед подачей обрабатывается с помощью двух промышленных блоков.

При альтернативном варианте мембранная система водоподготовки для котельных или котлов вначале образует поток пермеата, который далее направляется в теплообменник для рекуперации тепла, а затем хранится в резервуаре для очищенной воды до окончательной очистки путём ионного обмена. Остатки воды от котельной сбрасываются в водоотстойные пруды.

Использование описанной технологии водоподготовки является экономически выгодным для обработки воды, питающей промышленные котлы или котельные. Почти 80% поступающей воды пригодно для вторичного использования в тех же целях, и только менее 20% уходит в концентрированные отходы. Выбор мембран основан на совместимости материалов, скорости потока и требованиях к концентрации (жёсткость, концентрация диоксида кремния, наличие прочих веществ).

Качество пермеата можно контролировать, используя лабораторный выбор мембранных материалов, доступных для соответствия параметрам применения.

Заключение

Система водоподготовки для котлов и котельных на основе использования процессов очистки вибрационным сдвигом обеспечивает повышение качества воды, необходимой для работы котельных установок и котлов электростанций. Качественная очистка производится всего за один этап, причём в результате не только устраняются многие проблемы существующих технологий водоподготовки, но и обеспечивается достаточно полная регенерация воды для вторичного применения по назначению.

Обоснование использования этой системы для конкретных условий использования определяется путем анализа стоимости и преимуществ системы, включая:

- Снижение жёсткости, бактериологических и химических показателей воды, которая поступает к котлам или в котельные агрегаты.

- Повышение качества воды, что положительно влияет на эффективность работы водоиспользующих агрегатов.

- Уменьшение потребностей котельных и котлов в свежей/первичной воде и затрат на её предварительную обработку.

- Обработанная вода содержит достаточное количество тепла, что можно использовать в смежных или вспомогательных процессах.

- Устранение роста бактерий и специфического запаха сточных вод.

- Сокращение объема сброса сточных вод и связанных с ним затрат на обработку.

adin.ru

Водоподготовка для котельных

Под водоподготовкой понимается комплекс мер, направленных на доведение воды до соответствия нормам, стандартам и техническому паспорту котельного оборудования.

Накипь, ржавчина, мутность и другие проявления некачественной воды способны быстро вывести из строя любое оборудование. Для длительной и надежной работы с сохранением высокого КПД необходимо специально подготовить воду – выполнить механическую и химическую водоподготовку.

Компания «Фор-Ватер» выполняет водоподготовку для котельных «под ключ». Мы располагаем готовыми проверенными решениями, которые дорабатываются индивидуально в зависимости от результатов анализов воды, технических требований котлов и других условий.

Зачем нужна водоподготовка для котельных?

По статистике, причина поломки каждого второго котла является вода неподходящего качества: с механическими загрязнениями, чрезмерно жесткая или железистая.

По статистике, причина поломки каждого второго котла является вода неподходящего качества: с механическими загрязнениями, чрезмерно жесткая или железистая.

При образовании накипи снижается КПД котла: потребление топлива и расход энергии резко повышается, а скорость нагрева воды также резко уменьшается.

Водоподготовка от компании «Фор-Ватер» способна обеспечить долгую и правильную работу вашей котельной.

Этапы водоподготовки воды для котельных

Специалисты компании «Фор-Ватер» проектируют системы водоподготовки на основе анализов воды, но обычно в системы входят следующие этапы:

- Механическая очистка

- Обезжелезивание и деманганация

- Умягчение

- Обессоливание

- Деаэрация

- Коррекция pH

Механическая очистка

Этот этап очищает воду от механических загрязнений – мусора, мелких частиц, взвесей (ил, песок, глина). Без механической очистки весь мусор будет оседать в нижней части котла, образуя шлам. Таким образом, с накоплением шлама котел гарантированно выйдет из строя.

Этот этап очищает воду от механических загрязнений – мусора, мелких частиц, взвесей (ил, песок, глина). Без механической очистки весь мусор будет оседать в нижней части котла, образуя шлам. Таким образом, с накоплением шлама котел гарантированно выйдет из строя.

Если вода загрязнена сильно (например, в случае, когда источник – природный водоем), то требуется двухступенчатая механическая очистка. Первая ступень – грубая механическая очистка от крупных примесей с порогом отсева 100 мкм, и вторая – тонкая механическая очистка от более мелких твердых частиц с порогом фильтрации 5-20 мкм.

Специалисты «Фор-Ватер» для грубой механической очистки рекомендуют фильтры-грязевики: Honeywell (Германия) или дисковые фильтры Filtromatic (Испания).

Для тонкой механической очистки при больших объемах воды оптимальным решением являются скорые осадочные фильтры серии SF. В них фильтрующей средой выступает обезвоженный диоксид кремния Filter Ag, обеспечивающий отсев частиц размером более 20 микрон. Преимущества серии:

- Высокая грязеемкость

- Возможность установки в параллель для обеспечения высоких потоков фильтрации

- Широкий выбор типоразмеров

- Автоматическая промывка по сигналу программируемого таймера Runxin (Китай)

- По заказу комплектация клапанами Clack, Autotrol Performa Logix, Magnum (США)

Обезжелезивание, деманганация, умягчение

Данный комплекс мер направлен на предотвращение появления накипи и ржавчины.

Данный комплекс мер направлен на предотвращение появления накипи и ржавчины.

Для непрерывной водоподготовки с одновременным умягчением и обезжелезиванием мы успешно применяем установки Twin и ионообменные фильтры серии Гейзер-Aquachief. В последних используется специальная ионообменная загрузка Ecotar, состоящая из 5 различных сорбирующих и ионообменных компонентов, таких как смолы (катионообменная, анионообменная, инертная) и кварцевой подложки. Подробную информацию и характеристики можно найти в каталоге на нашем сайте, уточнить по телефону (812)424-34-00 или оставить заявку через форму подбора оборудования.

Обессоливание методом обратного осмоса

Соли жесткости, сульфаты, хлориды, фториды, нитраты, ионы натрия, железа, марганца, бактерии и вирусы с размерами 0,001–0,0001 мкм эффективно удаляются методом обратного осмоса.

При этом исходный поток воды разделяется на 2 составляющие: пермеат – обессоленную воду, и концентрат – воду с повышенным, по сравнению с исходным, солесодержанием. Доля пермеата может быть различной в зависимости от многих показателей и обычно составляет 60-80% от исходной воды.

Системы обратного осмоса позволяют сокращать эксплуатационные затраты, что вместе с отсутствием необходимости держать складские помещения и реагентные хозяйства, проводить нейтрализацию или очистку стоков делает их использование в промышленности крайне эффективным.

Деаэрация

Кислородную коррозию поможет избежать деаэрация – процесс, который преобразует растворенный в воде кислород в устойчивые соединения, не обладающие коррозионно-агрессивными свойствами.

Для правильной работы рекомендуется использование насоса-дозатора с импульсным расходомером, который вам подберут в компании «Фор-Ватер».

Коррекция pH

Для безотказной длительной работы почти каждого котла требуется вода со значением не менее 8,5 рН. При таком уровне конструкции из металлов в системах теплоснабжения не будут подвергаться воздействию углекислотной коррозии.

Для коррекции разбавленный (коэффициент разбавления от 5 до 20) реагент разводится в расходной емкости, из которой он дозированно поступает в подпиточную воду. Импульс для впрыска к насосу поступает от расходомера, установленного на магистраль подачи воды. Контроль дозирования осуществляется по значению рН обрабатываемой воды.

Примеры технологических решений водоподготовки для котельных

Компания «Фор-Ватер» обладает готовыми решениями по реализации проектов систем автоматического непрерывного умягчения воды производительностью от 1 до 50 м3/час.

Представляем 3 наиболее типичных решения для водоподготовки котельных в зависимости от вида котлов:

Водоподготовка для водогрейных котлов

- Мешочный фильтр для механической очистки воды.

- Умягчитель-обезжелезиватель непрерывного действия.

- Насос-дозатор реагента обработки воды.

- Импульсный расходомер обработанной воды.

- Реагент комплексной обработки воды.

Заказать промышленное оборудование

Водоподготовка для паровых котлов

- Мешочный фильтр для механической очистки воды.

- Умягчитель-обезжелезиватель непрерывного действия первой ступени.

- Умягчитель непрерывного действия второй ступени.

- Насос-дозатор реагента обработки воды.

- Импульсный расходомер обработанной воды.

- Реагент корректировки рН воды.

- Реагент для связывания кислорода.

Заказать промышленное оборудование

Водоподготовка для водогрейных и паровых котлов методом обратного осмоса

- Мешочный фильтр для механической очистки воды.

- Насос-дозатор антискалянта.

- Импульсный расходомер.

- Емкость с антискалянтом.

- Установка обратного осмоса для обессоливания воды.

- Насос дозатор реагента обработки воды.

- Импульсный расходомер обработанной воды.

- Реагент корректировки рН воды.

- Реагент для связывания кислород.

Заказать промышленное оборудование

Мы гарантируем каждому клиенту:

- Персональный подход

- Сжатые сроки поставки и монтажа

- Профессиональную пуско-наладку оборудования

Подбор оборудования осуществляется индивидуально для каждого объекта на основании данных о химическом составе исходной воды, требований к питающей воде, требуемой производительности и с учетом других технических параметров.

ОТВЕТИМ НА ВОПРОСЫ, подберём ОБОРУДОВАНИЕ,

ПРИМЕМ ЗАКАЗ ПО ТЕЛЕФОНУ:

+7(812) 424-34-00

ЗАКАЗАТЬ ОБРАТНЫЙ ЗВОНОКООО «Фор-Ватер», телефон: 8 (812) 424-34-00; 8 (931) 251-01-39, e-mail: [email protected]

195267, г. Санкт-Петербург, ул. Ушинского, д. 4 корп. 3 лит.А, пом. 17Н. ИНН 7804530057 ОГРН 1147847118110

filter-spb.ru

Очистка воды для котельной

При эксплуатации котельного и бойлерного оборудования наибольшую проблему вызывает образование накипных отложений в трубопроводах, на тепловых элементах паровых котлов и бойлеров. Вода плохого качества может содержать примеси и растворенные неорганические соединения. Нерастворимые минеральные соли, формирующиеся на внутренней поверхности нагревательного оборудования, состоят преимущественно из карбонатов, сульфатов, гидроксидов, силикатов и фосфатов.

Почему необходимо применять фильтры для очистки воды в котельных

Растворимость в воде карбонатов кальция и магния, относящихся к солям жесткости, снижается с ростом температуры, вызывая образование нерастворимых осадков. При взаимодействии растворенные газов (кислород, углекислый газ) с водой быстро образуется коррозия, материал оборудования подвергается разрушению: ржавеет, окисляется, появляются сквозные отверстия (свищи).

Растворимость в воде карбонатов кальция и магния, относящихся к солям жесткости, снижается с ростом температуры, вызывая образование нерастворимых осадков. При взаимодействии растворенные газов (кислород, углекислый газ) с водой быстро образуется коррозия, материал оборудования подвергается разрушению: ржавеет, окисляется, появляются сквозные отверстия (свищи).

Нужна ли система водоподготовки для котельной

Необходимость установки систем водоподготовки для паровой котельной не вызывает сомнения. Основные задачи систем водоподготовки для котельных – снижение осадкообразования и коррозийной активности теплоносителя (воды). Система водоподготовки в котельных установках может состоять из различных компонентов в зависимости от производительности системы водоподготовки на котельных и химического состава исходной воды. Вода, прошедшая все стадии водоподготовки, должна соответствовать требованиям после прохождения через установку водоочистки для котельных.

Основные методы, применяемые при водоподготовке для котельной установки

Существуют следующие основные виды очистки воды для котельной, различная комбинация которых поможет достичь наилучшего результата при подборе индивидуальной системы умягчения воды в котельной.

Предварительная фильтрация исходной воды подразумевает удаление взвешенных и коллоидных частиц из-за которых вода грязная и мутная. Предварительная фильтрация воды осуществляется на фильтрах очистки воды для котельной картриджного или дискового типа.

Обезжелезивание воды (снижение концентрации растворенного и окисленного железа). Нерастворимые и малорастворимые соединения железа ведут к осадкообразованию на котельном оборудовании и к коррозии оборудования и трубопроводов. Также присутствие в воде соединений железа негативно сказывается на удалении прочих веществ из воды. Например: воду, содержащую железо, нельзя подавать на ионообменное оборудование, т.к. железо закупоривает и “забивает” ионообменные смолы, лишая их возможности регенерации, что приводит к необходимости замены фильтрующей загрузки. При использовании технологии обратного осмоса, железо, содержащееся в воде, оказывает губительное влияние на обратноосмотическую мембрану. Поэтому, в большинстве случаев, установка систем обезжелезивания для очистки воды на котельной является необходимой для нормальной работы бойлеров и котлов. Система обезжелезивания состоит из аэрационной установки (необходима для окисления железа) и фильтра обезжелезивания с фильтрующей загрузкой (необходим для доокисления воды и удаления нерастворимого железа).

Снижение концентрации неорганических солей в воде (обессоливание, умягчение воды). Обессоливание и умягчение воды проводится с использованием технологий ионного обмена и/или мембранных методов (процесс обратного осмоса). Нахождение в воде неорганических солей приводит к образованию осадков и накипи на котельном и бойлерном оборудовании. Обессоливание и умягчение воды является главной задачей систем водоподготовки в котельной. Каждый из предлагаемых методов (ионный обмен, обратный осмос) имеет свои достоинства и недостатки. Установка умягчения воды в котельной методом ионного обмена является реагентным методом водоочистки в котельной. Регенерируется фильтрующая загрузка путем обратного насыщения смолы ионами поваренной соли NaCl. Данный метод умягчения воды на котельной имеет сравнительно низкие капитальные затраты (на установку систем умягчения). Использование для водоподготовки на котельную технологий обратного осмоса имеет свои достоинства. Метод обратного осмоса имеет низкие эксплуатационные затраты, не требует частой регенерации вмешательства сотрудников.

Снижение концентрации неорганических солей в воде (обессоливание, умягчение воды). Обессоливание и умягчение воды проводится с использованием технологий ионного обмена и/или мембранных методов (процесс обратного осмоса). Нахождение в воде неорганических солей приводит к образованию осадков и накипи на котельном и бойлерном оборудовании. Обессоливание и умягчение воды является главной задачей систем водоподготовки в котельной. Каждый из предлагаемых методов (ионный обмен, обратный осмос) имеет свои достоинства и недостатки. Установка умягчения воды в котельной методом ионного обмена является реагентным методом водоочистки в котельной. Регенерируется фильтрующая загрузка путем обратного насыщения смолы ионами поваренной соли NaCl. Данный метод умягчения воды на котельной имеет сравнительно низкие капитальные затраты (на установку систем умягчения). Использование для водоподготовки на котельную технологий обратного осмоса имеет свои достоинства. Метод обратного осмоса имеет низкие эксплуатационные затраты, не требует частой регенерации вмешательства сотрудников.

Дегазация (удаление растворенных газов). Данный метод очистки воды в котельной используется для снижения окислительной способности и коррозионной активности подаваемой в котлы воды.

Блок дозации реагентов. Аминат КО-2 используется для снижения скорости появления и распространения коррозионных процессов и предназначен для связывания О2 в питательной воде. Аминат КО-5 регулирует значение рН, что также способствует замедлению образованию накипи. Дозирование реагентов происходит согласно инструкции в зависимости от показателей растворенного кислорода и рН исходной воды в установках по умягчению воды для котельных.

Почему выбирают системы водоподготовки для котельной производства компании Диасел

Установка системы умягчения воды для котельной – это наиболее простой и эффективный способ обеспечить надежность и долговечность работы Вашей котельной.

Установка системы умягчения воды для котельной – это наиболее простой и эффективный способ обеспечить надежность и долговечность работы Вашей котельной.

Специалисты компании Diasel предоставят Вам различные схемы водоподготовки на паровых котельных, а также рассчитают и подберут Вам систему водоочистки котельных, обеспечивающую требуемое качество воды.

Для каких бы целей Вы не планировали установку котельного оборудования: отопление собственного дома или нужды крупного предприятия – мы гарантируем качественную водоподготовку воды для котельной.

Компания Diasel осуществляет индивидуальный подход к решению проблем установки для умягчения воды котельной.

Некоторые из наших установок водоподготовки котельной

Примеры фильтров для очистки воды на котельной Вы можете посмотреть в нашей галереи. Ниже представлены некоторые из них:.В 2017 году для городской котельной Новомосковска была спроектирована система водоочистки на котельной.

В 2013 г в поселке Мулино смонтирована система водоподготовки в котельных для подпиточной воды.

Частная небольшая котельная нуждалась в качественной установке умягчения для котельной в Московской области.

Хотите узнать еще больше об установках умягчения воды для котельных в вашем регионе? Тогда напишите Нам на электронную почту [email protected] или позвоните по номеру 8-499-391-39-59 и в течение 2-х часов Мы подберем для Вас установку для умягчения воды в котельных установках.

diasel.ru

ВОДОПОДГОТОВКА И ВОДОХИМИЧЕСКИЙ РЕЖИМ КОТЕЛЬНОЙ

содержание .. 1 2 3 4 5 6 ..

ВОДОПОДГОТОВКА И ВОДОХИМИЧЕСКИЙ РЕЖИМ КОТЕЛЬНОЙ

5.1.Водоподготовка имеет большое значение для безопасной и экономичной работы котельных установок. При неудовлетворительной водоподготовке на поверхности нагрева котлов, тепловых сетей и водоподогревателей откладываются твердые отложения, и происходит коррозия поверхности нагрева.

5.2.Водоподготовка подпиточной воды включает в себя умягчение жесткой воды в натри-катионитовых фильтрах и удаление агрессивных газов, кислорода и свободной углекислоты, в вакуумных деаэраторах.

5.3.Вода из городского водопровода мимо или через повысительные насосы холодной воды поступает на охладитель рабочей жидкости. Затем на подогреватель сырой воды (I ступень ХВО) /12/. Нагревается до температуры не выше 40 С и поступает в натрий-катионитовый фильтр /1/. Повышение воды выше 40 С вызывает коксование сульфоугля, что снижает его обменные способности. Умягченная вода после фильтра /1/ поступает на подогреватель химочищенной воды II ступени /13/, где нагревается до температуры 70-80 С, а затем подается на вакуумные деаэраторы /6,7/. Де аэрированная умягченная вода свободно сливается в баки подпиточной воды /10/. Смотри схему №5.

5.4.Натрий-катионитовый фильтр представляет собой вертикальные цилиндрические напорные баки, работающие с давлением выше атмосферного. Нижняя часть фильтра заполнена слоем бетона, на котором расположено нижнее дренажное устройство.

Дренажное устройство предназначено для равномерного распределения поступающей воды по всей площади фильтра. Оно состоит из коллектора с системой дренажных трубок со щелями, щели которых меньше диаметра наименьших зерен сульфоугля /катионита/.

Выше дренажного устройства располагается катионит /сульфоуголь/ высотой 2,2м.

В верхней части фильтра расположено распределительное устройство для воды и солевого раствора. Оно предназначено для равномерного распределения воды и солевого раствора по всей поверхности сульфоугля.

Фильтр имеет два лаза: верхний – для загрузки катионита и для доступа во внутрь фильтра; и нижний – для ревизии нижней дренажной системы.

Катионитовые фильтры обвязаны трубопроводами с арматурой и измерительными приборами – расходомерами, манометрами, термометрами, устройствами для отбора проб воды.

5.5.К вспомогательному оборудованию водоподготовки относится устройство для подготовки раствора соли, необходимого для регенерации фильтра, устройство ”мокрого хранения” соли /14/, перекачивающие солевые насосы /15/, бак мерник /3/. бак подсоленной воды /8/, солерастворитель /4/.

5.5.1.Установка ”мокрого хранения” соли представляет собой четыре железобетонных бака-хранилища, рассчитанных на трех-четырех месячную потребность соли.

Сухая соль автотранспортом засыпается в ямы. В верхней части ям имеется коллектор с отверстиями для равномерного размыва соли холодной/1/ или горячей водой /2/подаваемой из котельной. Смотри схему №5.

На дне ямы ”мокрого хранения” соли имеется всасывающая труба (в коробе со щебнем – для фильтрации солевого раствора), по которой раствор насосом /5/ подается в бак мерник /3/ котельной.

5.5.2.Всасывающие трубы из ям ”мокрого хранения” соли входят в рядом стоящую насосную, где расположены два насоса /5/ для перекачки солевого раствора и трубопроводы с запорной арматурой обвязывающие солевые ямы. Обвязка солевых ям позволяет перекачать солевой раствор из любой ямы в любую, а так же подавать горячую и холодную воду в ямы, как через размывочный коллектор, так и через заборную трубу.

5.5.3.Из ямы ”мокрого хранения” соли солевой раствор перекачивающими насосами подается в бак мерник. В баке мернике насыщенный раствор разбавляется до 7-10% концентрации и подается в регенерируемый фильтр солевым насосом /15/.

5.5.4.Солевой раствор для регенерации фильтра может быть приготовлен и в проточном солерастворителе /4/. Соль ”сухого хранения” засыпается в солерастворитель и пропускают через него холодную воду. Полученный солевой раствор может быть подан как непосредственно в фильтр, так и на бак мерник. Этот способ приготовления солевого раствора применяется при выходе из строя перекачивающих насосов /5/ или солевого насоса /15/.

5.6.Цикл работы фильтра состоит из операций взрыхления, регенерации, контакта, отмывки, умягчения.

5.6.1.Цель взрыхления – устранить уплотнения слежавшейся массы катионита, для обеспечения более свободного доступа регенерационного раствора к зернам катионита. Взрыхление производится отмывочной водой подаваемый насосом взрыхления /9/ из бака подсоленной воды /8/. В случае отсутствия отмывочной воды, взрыхление производится холодной водой.

При взрыхлении сначала открывается задвижка на линии подвода взрыхляющей воды, а затем задвижку на линии сброса воды в верхней части фильтра в канализацию. Взрыхление должно производится до тех пор, пока вода, отходящая от фильтра вода, не станет прозрачной. При взрыхлении не допускается полное опорожнение промывочного бака, во избежание засоса воздуха в фильтр.

5.6.2.Регенерация катионита в фильтре производится раствором соли, приготовленным в баке мернике. Раствор соли 7-10% концентрации подается солевым насосом в фильтр, он проходит сверху вниз сквозь слой катионита и выходит в канализацию. При помощи дренажной задвижки на фильтре устанавливаем скорость подачи раствора 3-4м3/час. В процессе регенерации необходимо следить, чтобы в фильтре был все время подпор жидкости. После пропуска раствора соли, закрывается дренаж, фильтр ставится на контакт.

5.6.3.Контакт катионита с раствором соли длится 5-10 минут. Он необходим для дополнительного обменного процесса между катионами натрия и солями жесткости. При увеличении времени контакта свыше 15 минут эффект регенерации возрастает незначительно.

5.6.4.После окончания контакта производится отмывка сульфоугля от регенерационного раствора и продуктов регенерации. Для отмывки фильтра холодную воду пропускаем сквозь катионит сверху вниз 25-45 минут. Сбрасываем воду в канализацию. Сброс производится до тех пор, пока отмывочная вода станет соленой на вкус. Тогда фильтр переключается на отмывку в промывочный бак. Отмывка в бак заканчивается тогда, когда отмывочная вода становится прозрачной и ее общая жесткость не превышает 200мкг.экв/кг, а концентрация хлоридов превышает их содержание в исходной воде не более чем на 30мг/л.

Если бак отмывочной воды заполнится раньше, чем отмоется фильтр, отмывка продолжается в канализацию.

Катионитовый фильтр, поставленный после регенерации в резерв, в избежания пептизации катионита отмывается от регенерационного раствора только частично. В этом случае отмывка в бак не ведется, и фильтр оставляется в резерве со слабым регенерационным раствором. Окончание отмывки и отмывка на бак производится непосредственно перед включением фильтра в работу.

5.6.5.Закончив отмывку, фильтр включается в работу. Умягченная вода поступает через задвижку на входе в верхнее распределительное устройство, проходит через фильтр, через катионит и далее через дренажную систему, через задвижку на выходе отводится на подогреватель II ступени ХВО /13/.

При включении фильтра в работу необходимо еще раз произвести химический контроль выходящей воды, которая должна отвечать следующим показателям: жесткость не более 200мкг.экв/л.; хлориды – 30мг/л больше, чем их содержание в исходной воде.

Во время умягчения следует периодически /один-два раза в смену/, открывать воздушный вентиль для выпуска скопившегося в фильтре воздуха.

По достижении остаточной жесткости в умягченной воде 200мкг.экв/л. фильтр отключают и повторяют цикл операций.

5.6.6.Для подготовки питательной воды паровых котлов ДЕ-10-14ГМ применяется двухступенчатое умягчение. При двухступенчатом умягчении: исходную воду вначале умягчают в основных катионитовых фильтрах (фильтры I ступени) /1/ до остаточной жесткости 1000мкг.экв/л., а затем доумягчают в катионитовых фильтрах II ступени /2/ до конечной жесткости 20мкг.экв/л.

5.7.Химически очищенная вода после натрий-катионитовых фильтров I ступени /1/ поступает на подогреватель ХВО II ступени /13/, где нагревается до температуры 70-80 С. На вход подогревателя ХВО II ступени поступает еще и подпиточная вода после подпиточных насосов /11,17/ на повторную деаэрацию. Ее количество регулируется в ручную.

5.7.1.Греюшая вода поступает сразу на подогреватель ХВО II ступени, а затем последовательно на подогреватель I ступени и на регулятор ”Температуры ХВО”. В случае работы без подогревателя ХВО I ступени, теплоноситель после подогревателя II ступени ХВО поступает на регулятор ”Температуры ХВО” через байпас.

5.7.2.Регулятор ”Температуры ХВО” регулирует температуру на выходе воды с теплообменника ХВО II ступени. Температуру на выходе воды с подогревателя ХВО I ступени, регулируется в ручную. В случае ее повышения до 38 С в операторской срабатывает звуковая и световая сигнализация.

5.7.3.Греющая и нагреваемая вода на подогревателе ХВО II ступени подключены противотоком, а на подогревателе ХВО I ступени – прямотоком.

5.7.4.Для аварийной подпитки тепловых сетей напрямую, минуя деаэрацию необходимо:

– закрыть задвижку на входе в подогреватель ХВО II ступени

– открыть перемычку между трубопроводами (выход натрий-катионитовых фильтров и нагнетательный коллектор подпиточных насосов /11,17/).

Эта линия подпитывает тепловые сети химически очищенной водой давлением исходной воды, без подпиточных насосов (пуск после остановки со сливом воды, выход из строя подпиточного насоса).

5.8.После подогревателя ХВО II ступени химически очищенная вода поступает на вакуумную деаэрационную установку подпитки. Она включает в себя вакуумные деаэрационные колонки производительностью 25 т/час /7/, 50 т/час/6, охладитель выпара колонки /16/, бак деаэрированной воды /10/, эжектора – общие с колонками ГВС. Смотри схему №15. Одна из деаэраторных колонок подпитки находится в работе, а другая в резерве, в зависимости от нагрузки на узел ХВО.

5.9.Режимная карта натрий-катионитовых фильтров I и II ступеней котельной по ул. Товарищеская

| № пп | Показатели | Ед. изм. | Значение |

| Фильтры I ступени. | |||

| Диаметр фильтра | мм | ||

| Катионит | Сульфоуголь | ||

| Высота загрузки | мм | ||

| Площадь фильтра | м2 | 3,14 | |

| Объем катионита | м3 | 6,9 | |

| Рабочая обменная способность | гр-экв/м3 | ||

| Умягчение | |||

| Жесткость воды при включении в работу | мкг-экв/ кг | 1000-200 | |

| Жесткость при срабатывании фильтра | мкг-экв/ кг | 1500-200 | |

| 9 | Среднее количество воды за фильтроцикл Ер. * Gк. G ум.= Жисх. – Жум. | м3 | |

| Взрыхление | |||

| Время взрыхления | мин | 20-30 | |

| Регенерация | |||

| Удельный расход соли на 1м3 сульфоугля | кг | ||

| Расход технической соли на регенерацию | кг | ||

| Процент содержания соли в растворе | % | ||

| Расход раствора соли на регенерацию | м3 | 4,14 | |

| Скорость пропуска раствора соли | м3/ч | 3-5 | |

| Время пропуска солевого раствора | мин. | ||

| Время контакта | мин. | ||

| Фильтры II ступени. | |||

| Диаметр фильтра | мм | ||

| Катионит | Сульфоуголь | ||

| Высота загрузки | мм | ||

| Площадь фильтра | м2 | 0,23 | |

| Объем катионита | м3 | 0,23 | |

| Рабочая обменная способность | г-экв/м3 | ||

| Жесткость воды при включении в работу | мкг-экв/кг | 15-20 | |

| Жесткость при срабатывании фильтра | мкг-экв/кг | 15-20 | |

| Среднее количество воды за фильтроцикл | м3 | ||

| Взрыхление | |||

| Время взрыхления | мин. | 10-15 | |

| Регенерация | |||

| Удельный расход соли на 1м3 сульфоугля | кг | ||

| Расход технической соли на регенерацию | кг | ||

| Процент соли в растворе | % | ||

| Расход раствора соли на регенерацию | м3 | 0,138 | |

| Скорость пропуска соли | м3/час | 3-5 | |

| Время контакта | мин. | 10-15 |

| Экспликация оборудования ХВО | |||

| № пп | Наименование оборудования | Характеристика оборудования | Кол-во |

| Натрий катионитовый фильтрI | D=2000мм | ||

| 2 | Натрий катионитовый фильтрII | D=1000мм | |

| Бак-мерник раствора соли | V=3 м3 | ||

| Солерастворитель С-0.2-0.5 | D=1000мм | ||

| Насос перекачки раствора соли К-20-30 | G=20м3/ч, Н=30м.в.ст, n=2900об/мин,N=4кВт | ||

| Вакуумный деаэратор ВД-50 | G=50м3/час | ||

| Вакуумный деаэратор ВД-25 | G=25м3/час | ||

| Бак промывки фильтров ОСТ-34-42-395-77 | V=30 м3 | ||

| Насос промывки фильтра К-45-30 | G=45м3/ч, Н=30м.в.ст, n=2900об/мин,N=5кВт | ||

| Бак подпиточной воды БП-200 | V=200 м3 | ||

| Насос подпиточной воды К-90-35 | G=90м3/ч, Н=35м.в.ст, n=2900об/м, N=15кВт | ||

| Подогреватель холодной воды 3-12-ОСТ.34-588-68 | Q=1,1Гкал/ч,tmax=40СGт/н=10т/ч,F=30м2. | ||

| Подогреватель хим.очищенной воды 3-13-ОСТ.34-588-68 | Q=2,2Гкал/ч,tmax=81С Gт/н=50т/ч,F=60м2 | ||

| Солевая яма | |||

| Насос раствора соли 8/15ДСУ4 | G=8м3/ч, Н=15м.вюст, n=2900об/м,N=3кВт | ||

| Охладитель выпари ОВВ-8 | F=8м2 | ||

| Насос подпиточной воды К-20-50 | G=20м3/ч, Н=50м.в.ст, n=2900об/м, N=15кВт |

содержание .. 1 2 3 4 5 6 ..

zinref.ru

Водоподготовка для котельных, хвп котлов и систем отопления

К отопительным и водогрейным котлам в прилагаемой документации всегда указываются требования к составу воды и ее характеристикам. Если они не будут соблюдаться, оборудование будет работать нестабильно или вовсе может выйти из строя, поэтому в большинстве случаев без водоподготовки котельной обойтись не удастся. Необходимые показатели зависят от технических характеристик, конструкции и рабочего давления конкретного котла, на основе этих данных подбирается и методика ХВП.

Последствия некачественной водоподготовки для котельного оборудования или ее отсутствия:

Скачать опросные листы

- Сбои и аварии в работе

- Ухудшение теплообмена

- Излишний расход топлива

- Снижение коэффициента полезного действия

- Необходимость дорогостоящего ремонта

Без качественной водоподготовки на внутренних поверхностях котлов появляется накипь и коррозия, которые и приводят к понижению эффективности и поломкам. Причинами этого являются большая жесткость воды, уровень ее pH, наличие железа и переизбыток кислорода в ней. Поэтому для долговечности и бесперебойной работы котельного оборудования необходимо осуществлять химводопоподготовку.

Компания «Русватер» выполняет расчет и монтаж систем водоподготовки котельных, которые существенно уменьшают, а во многих случаях полностью устраняют влияние негативных факторов на отопительное и водогрейное оборудование.

Типовые решения водоподготовки для котельных

Один из вариантов требований к воде (паровые котлы с рабочим давлением выше 4 МПа)

| Показатели | Ед. изм. | Рабочее давление котла: | ||

|---|---|---|---|---|

| 4-8 МПа | 8-12 МПа | Более 12 МПа | ||

| Внешний вид | Прозрачная, бесцветная жидкость | |||

| Содержание кислорода, О2 | мг/дм3 | До 0,02 | До 0,01 | |

| Общая жесткость | мг/дм3 | До 0,01 | До 0,02 | |

| Железо общее, Fe2+, Fe3+ | мг/дм3 | До 0,05 | До 0,02 | 0,01-0,02 |

| Медь, Cu+ | мг/дм3 | До 0,01 | До 0,005 | |

| Двуокись углерода, СО2 | мг/дм3 | До 20 | До 1,0 | |

| рН при температуре 20 С | 8,5-9,5 | |||

| Содержание нефтепродуктов | мг/дм3 | До 0,5 | До 0,3 | |

Общая схема принципа работы парового котла

Современная технология водоподготовки, признанная специалистами одной из самых эффективных и экономически оправданных, это коррекционная подготовка воды при помощи специальных реагентов. Химические методы очистки воды позволяют выровнять до требуемых показателей уровень кислотности, нейтрализовать кислород, вызывающий появление коррозии и связать химические элементы, количество которых выше допустимого.

Специалистами нашей компании выполняется подготовка воды для систем отопления, гарантирующую надежную, бесперебойную работу не только крупных энергоблоков, но и маленьких котельных. Мы монтируем станции водоподготовки, которые надежно защищают все оборудование и продлевают его долговечность, благодаря качественной ХВП.

Система химводоподготовки котельных подбирается с учетом анализа исходного качества воды и вида оборудования. Мы используем в работе современные конструктивные решения, инновационные технологии, оптимальные для конкретного объекта, качественные реагенты для химводоподготовки.

www.ruswater.com

Подготовка воды для котельных: химическая

Котельные помогают потребителям согреваться в суровую снежную пору. Без них не работали бы нормально заводы, фабрики и прочие учреждения. С их помощью отапливаются целые поселки, города или дома. Крайне важно оборудовать котельные качественной системой очищения воды. Котлы очень страдают от хлорированной, жесткой любой некачественной жидкости. Любой мусор может привести к поломке, а наросты накипи в результате могут вызвать взрыв котла, ни говоря уже о постоянно растущих расходах. Потому системы подготовка воды для котельных поможет значительно сэкономить и не переплачивать за средства от накипи.

Варианты котлов и котельных

Многообразие котельных установок заставляет подбирать системы очищения воды в соответствии с конструктивными особенностями котлов. Подирать приборы, которые будут чистить воду нужно не только с учетом используемых котельных установок, но еще и с учетом состояния воды. Те потребители, которые планируют устанавливать систему отопления в доме самостоятельно, должны помнить о таких нюансах.

Котлы для отопительных систем могут использовать самые разные. Такие отопительные системы даже могут работать вполне самостоятельно без подключений к централизованным системам отопления.

Все котлы в зависимости от конструктивных особенностей делят на одноконтурные и двухконтурные. Первые обогревают тепловой носитель, вторые нагревают воду и тепловой носитель. Первый вариант более прост в использовании и за счет простоты более надежен. Двухконтурные же, лучше проявляют себя в эксплуатации, т.к. греют сразу и воду, и теплоноситель.

На сегодня, все типы котлов можно представить таким списком:

- Газовый котел – (газы – природный, сжиженный). Такие паровые котлы чаще всего выбирают там, где особое развитие получила система газового снабжения. Здесь нужно сделать уточнение: газ хоть и является самым дешевым, но прокладка газопроводов обходиться в кругленькую сумму;

- Дизельный котел – полностью автоматизированная система, отлично работает при бесперебойной подаче электричества. К достоинствам можно отнести возможность отапливать большие помещения. Конструктивно к котлу в обязательном порядке присоединяют дополнительный котел, в котором всегда должно содержаться дизельное топливо в размере от двух до пяти тонн. Но выбросы после израсходования дизтоплива, а также высокие расходы на само топливо все больше приводит к тому, что популярность дизельных котлов падает;

- Котлы на электричестве – наиболее выгодные котлы для частного использования. Не нужна вытяжка, ухода особого тоже не требуют. При этом являются одними из самых удобных и автоматизированных. В данном виде котлов есть такой нюанс. Электрический котел – один из самых дешевых, но вот отопление за счет электричества – самое дорогое. Стоимость одного киловатта электроэнергии растет постоянно. Ну и конечно такие системы водоподготовки котельной дают свои недостатки перепады электроэнергии и возможные короткие замыкания;

- Котлы с использованием твердотопливного нагрева. Здесь все понятно. Обычное топливо – уголь, дрова, кокс, что есть, тем и топить. При накипи в котле расход подобного топлива растет в геометрической прогрессии и котлы становятся баснословно дорогими. Потому необходимо в обязательном порядке применять очистные системы. Вода должна быть надлежащего качества и не образовывать накипь. Хоть такие котлы и являются экологичными, но за ними довольно сложно ухаживать;

- Котлы с комбинированным видом топлива. Хорош тем, что можно использовать какой-то один вид топлива. Но он довольно сложен в обслуживании и управлении.

Есть 2 вида котлов на твердом топливе. Это пеллетные и пиролизные устройства. Пеллетные работают с более высокой производительностью. Работают практически автономно, главное следить обслуживающему персоналу за тем, чтобы гранулы (пеллеты) топлива постоянно находились в топливном бункере. Стоят они достаточно дорого, многие модели все еще работают непосредственно на гранулах. Но многие производители начали сегодня выпускать модели с возможностью работы на других вариантах сухого твердого топлива.

Пиролизный котел в качестве источника может использовать не только непосредственный огонь пиролиза, но еще и газ, который выделяет вода при нагреве. У этих котлов высок КПД, нет сажи, и они производят мало золы. В состоянии проработать автономно до 9 часов. Но топливо в такой котел придется загружать руками. И для каждого варианта подготовка воды для котельных будет отличаться.

Химическая котловая подготовка воды: особенности и оборудование

Чтобы система отопления работала как часы, следует правильно настроить работу, прежде всего, очищения воды. Химическая подготовка воды для котельных здесь занимает крайне важное место. Не следует ждать, пока котел сам развалится от обилия накипного налета. Отсутствие системы очищения ведет к значительному (до 30 процентов) перерасходу топлива, выходу из строя радиаторов, котла и теплообменников. И потому, нужно прежде всего, понимать, что котловая вода должна иметь определенные характеристики. И к этим параметрам она должна прийти после системы очистки.

Ниже приведена таблица, в которой указаны параметры, которыми должна обладать качественная котловая вода.

| Параметры | Жесткость | Кислотно-щелочной баланс | Кислород | Фосфор |

| Котловая вода | 0,032 | 9 (при исходном значении 7) | Ни в коем случае не должно быть! | Обязательное фосфотирование |

Таким образом, получается, что одного умягчения не будет хватать для подготовки воды для котельных. Как минимум придется делать фосфатирование и деаэрацию в дополнение.

Подготовить воду для котлов можно самыми различными способами. Что касается вопросов умягчения, то наиболее часто используемыми приборами умягчения являются электромагнитные умягчители или магнитные устройства. Такие варианты очищения воды от жесткости помогают работать сразу в двух направлениях. Да умягчение там возможно не имеет такого высокого качества, как при обратноосмотической обработке, но зато физические процессы, происходящие в воде действительно помогают качественно устранить старую накипь с поверхностей оборудования. Причем даже в самых труднодоступных местах, где обычно даже химические реагенты бессильны.

Подготовить воду для котлов можно самыми различными способами. Что касается вопросов умягчения, то наиболее часто используемыми приборами умягчения являются электромагнитные умягчители или магнитные устройства. Такие варианты очищения воды от жесткости помогают работать сразу в двух направлениях. Да умягчение там возможно не имеет такого высокого качества, как при обратноосмотической обработке, но зато физические процессы, происходящие в воде действительно помогают качественно устранить старую накипь с поверхностей оборудования. Причем даже в самых труднодоступных местах, где обычно даже химические реагенты бессильны.

Из экономии средств очень часто котловую воду подвергают обработке химическими средствами, и потом полученный раствор отправляют в систему. Вполне рабочая версия доведения воды до нужного состояния, но тоже не без недостатков. Вода с новым составом может быть антикоррозионной, противогрибковой, но если в воде появятся новые примеси, или попадут в нее остатки ржавчины, то могут образоваться новые вещества. Потом они могут выпасть в осадок, который будет нерастворимым. В этом случае бороться с отложениями станет намного сложнее.

Так же химическую обработку часто используют для обработки поверхностей, после нарастания накипи. Даже при хорошей химической подготовке воды для котельной в ней со временем может откладываться накипь. И тогда придется проводить профилактические промывки системы отопления с целью устранить образовавшиеся наросты.

Если случай запущенный, то могут даже разбирать котельное оборудование для устранения накипных отложений с помощью механических приборов. Впрочем такая чистка нужна системе и перед установкой умягчительных приборов, особенно электромагнитных. Т.к. безреагентные приборы выводят старую накипь, то ее желательно убрать хотя бы профилактической промывкой со средствами от накипи. Это даст возможность защитить узкие проемы и тонкие трубы от застревания в них остатков накипи.

Кроме химический реагентов и безреагентных приборов, часто в системах отопления используют катионные смоляные приборы. Они дают самый высокий процент умягчения воды. И с их помощью можно умягчить воду именно в том объеме, и на тот показатель мягкости, который необходим.

В таких приборах происходит смена солей жесткости и ионов натрия, которым богата смола. Процесс идет естественным путем, никаких вспомогательных катализаторов ему не требуется. При этом еще и скорость очищения достаточно высокая. В котельных такие приборы применяют с обязательной процедурой восстановления. Без нее использование ионного обмена выходит слишком дорогим.

Если забор воды для котельных происходит из первичных источников, то тогда в ней может содержаться большее количество примесей, и не только солей жесткости. В этом случае придется побороться с солями жесткости, с вредными бактериями.

Тогда очень хорошо в процессе подготовки воды для котельных работает окислительное оборудование или реагенты. Все ненужные примеси или вредные вирусы окисляются, выпадают в осадок и вымываются.

И последний этап, который могут использовать при подготовке воды для котельных – это деаэрация. Если котельная работает на пару, то очень важно обеспечить пар кристального качества. Никаких лишних газов в такой воде быть недолжно. Поэтому ее выпаривают, снова кристаллизуют для получения дистиллированной воды, из которой потом получится чистейший пар для паровых турбин или котельных.

В котельных практически не используют тонкую очистку воды. Вода высокого качества в этом случае не нужна. Все показатели воды расписаны выше в таблице. Единственное, что нужно воде для котла – это фосфатирование. Но для этого достаточно развести в воде нужное количество фосфора.

С такой водой система прослужит долго и будет в процессе работы практически не вызывать нареканий.

vodopodgotovka-vodi.ru