Расход – газ – низкое давление

Расход – газ – низкое давление

Cтраница 1

Расход газа низкого давления измеряется обычно ротационными счетчиками типа РГ, а в необходимых случаях при больших расходах – дифманометрами ( расходомерами) самопишущими ДПМ. [1]

Для учета расхода газа низкого давления в зданиях устанавливают газовые счетчики. В жилых зданиях газовые счетчики устанавливают чаще всего в кухнях. [3]

Для регистрации расхода газа низкого давления используются дифманометры-расходомеры типа ДК, а для среднего и высокого давления – тип ДП. Диафрагмы к дифманометрам-расходомерам поставляются заводами-изготовителями комплектно в соответствии с данными, указываемыми в вопросном листе при заказе. [4]

Для регистрации расхода газа низкого давления используются дифмапометры-расходомеры типа ДК с водяным заполнением, а для среднего и высокого давления – тина ДП с ртутным заполнением. [5]

Для регистрации расхода газа низкого давления используются дифманометры-расходомеры типа ДК с водяным заполнением, а для среднего и высокого давления – типа ДП с ртутным заполнением. [6]

Для измерения расхода газа применяют ротационные счетчики типа PC при расходе газа низкого давления до 1 000 м3 / ч и дифманометры с диафрагмами при больших расходах газа среднего и высокого давления. Для обеспечения необходимой точности учета при переменном потреблении газа устанавливают параллельно два-три расходомера с разными пределами измерений. [7]

Бытовые газовые счетчики ( рис. 15 – 7) предназначены для измерения расхода газа низкого давления. По конструкции они относятся к классу объемных. [9]

После достижения рабочего давления записывают показания газового счетчика, открывая выходной вентиль так, чтобы расход газа низкого давления составлял не более 2 дм3 / мин. [10]

Средствами борьбы с этим являются: 1) установка гидравлических предохранителей, 2) обеспечение в ночные часы расхода газа низкого давления путем включения круглосуточных или специальных ночных потребителей, в том числе газопечного отопления регуляторных установок, независимо от времени года. [11]

Для регистрации расхода газа среднего и высокого давления используются дифманометры ( расходомеры) самопишущие типа ДПМ и ДП ( жидкостные и с ртутным заполнением) и ДСС – сильфонные. Расход газа низкого давления измеряется обычно ротационными счетчиками типа РГ, поскольку величина его, как правило, не превышает 2000 м3 / ч, а в необходимых случаях при больших расходах – дпфманометрами-расходомерами самопишущими типа ДПМ. [12]

Любой расход газа, давление которого превышает 1 кгс / см2, а также расход больший, чем суммарная пропускная способность двух параллельно работающих ротационных счетчиков при давлении, меньшем, чем 1 кгс / см2, измеряется методом перепада давления. Для учета расхода газа низкого давления описываемый метод не применяется. [13]

Страницы: 1

www.ngpedia.ru

Почему под давлением?

Скачать статью (4.36 MБ)

|

Гелий, азот, кислород, водород и аргон чаще всего попадают к конечным потребителям в газовых баллонах высокого давления. Природный газ все шире применяется как моторное топливо, причем тоже в сжатом виде, и называют его в этом случае КПГ – компримированный природный газ. Большинство промышленных газов применяются потребителями в газообразном виде. Гелий применяют для сварки, в аналитике и при испытаниях оборудования на герметичность. Аргон незаменим в качестве защитной газовой среды и в электроламповой промышленности, водород в аналитике и стекольной промышленности, кислород в процессах резки и горения, а азот как защитная инертная газообразная атмосфера и в других самых разнообразных применениях.

Почему газы хранят и транспортируют под высоким давлением? Газы не имеют формы. Их можно хранить и транспортировать только в замкнутых герметичных оболочках или в сконденсированном охлажденном виде. То есть для того что работать со сколько-нибудь заметными количествами газов, необходимо существенно увеличить их плотность. Сравним, например, плотность в кг/м3 и коэффициент сжимаемости самых распространенных технических газов: азота, кислорода, метана и гелия при различных давлениях. Для сравнения так же приведена плотность этих веществ в сжиженном виде в состоянии равновесия.

При низких давлениях плотность сжатых газов практически пропорциональна давлению. Чем выше давление, тем существеннее становится отклонение свойств реальных газов от уравнения состояния идеального газа. На свойства газов начинает оказывать влияние собственный объем молекул и их силовое взаимодействие.

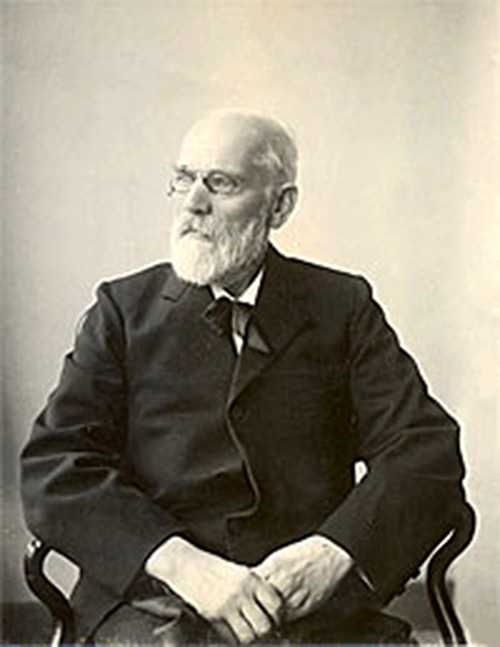

Изучение свойств реальных газов и жидкостей стало основным направлением научных исследований выдающегося голландского ученого Йоханнеса Дидерика Ван дер Ваальса (1837-1923), который прославился своими работами в области молекулярной физики. Йоханнес Дидерик родился в семье плотника, в которой он был старшим из десяти детей. Семья не имела средств и стремления к обучению своих детей в гимназии. Йоханнес окончил начальную и среднюю школу и стал, как один из лучших выпускников, школьным учителем. Он не имел права поступать в университет, но посещал лекции по математике, физике и астрономии в Лейденском университете как вольнослушатель, затем сдал сложный экзамен на право работы школьным учителем и стал директором школы в Гааге. К этому времени университетские правила в Голландии смягчились. Студентов освободили от обязательного предварительного классического образования в гимназиях, и Ван дер Ваальс смог поступить в аспирантуру. 14 июня 1873 года в Лейдене он защитил докторскую диссертацию «О непрерывности газообразного и жидкого состояния». Ван дер Ваальс модернизировал уравнение идеального газа до уравнения состояния реального газа, которое сейчас носит его имя. Силы межмолекулярного взаимодействия ныне называют ван-дер-ваальсовыми. Уравнение состояния реального газа помогло математически объяснить одно ранее непонятное явление, а именно: если температура газа превышает некоторую критическую (для данного вещества величину), то никакие изменения давления не смогут вызвать его сжижения. Дело в том, что при критических температурах все три корня уравнения Ван дер Ваальса сливаются в один. Именно за эти работы над уравнениями состояния газов и жидкостей ученому была присуждена Нобелевская премия в 1910 году.

Изучение свойств реальных газов и жидкостей стало основным направлением научных исследований выдающегося голландского ученого Йоханнеса Дидерика Ван дер Ваальса (1837-1923), который прославился своими работами в области молекулярной физики. Йоханнес Дидерик родился в семье плотника, в которой он был старшим из десяти детей. Семья не имела средств и стремления к обучению своих детей в гимназии. Йоханнес окончил начальную и среднюю школу и стал, как один из лучших выпускников, школьным учителем. Он не имел права поступать в университет, но посещал лекции по математике, физике и астрономии в Лейденском университете как вольнослушатель, затем сдал сложный экзамен на право работы школьным учителем и стал директором школы в Гааге. К этому времени университетские правила в Голландии смягчились. Студентов освободили от обязательного предварительного классического образования в гимназиях, и Ван дер Ваальс смог поступить в аспирантуру. 14 июня 1873 года в Лейдене он защитил докторскую диссертацию «О непрерывности газообразного и жидкого состояния». Ван дер Ваальс модернизировал уравнение идеального газа до уравнения состояния реального газа, которое сейчас носит его имя. Силы межмолекулярного взаимодействия ныне называют ван-дер-ваальсовыми. Уравнение состояния реального газа помогло математически объяснить одно ранее непонятное явление, а именно: если температура газа превышает некоторую критическую (для данного вещества величину), то никакие изменения давления не смогут вызвать его сжижения. Дело в том, что при критических температурах все три корня уравнения Ван дер Ваальса сливаются в один. Именно за эти работы над уравнениями состояния газов и жидкостей ученому была присуждена Нобелевская премия в 1910 году.

| Газ | Атм. давление, 20°С | 150 бар, 20°С | 200 бар, 20°С | 250 бар, 20°С | 300 бар, 20°С | 400 бар, 20°С | 500 бар, 20°С | Атм. давление, жидкость |

| азот | 1.15 | 169 | 219 | 264 | 303 | 369 | 421 | 807 |

| 1.00 | 1.02 | 1.05 | 1.09 | 1.14 | 1.25 | 1.37 | ||

| кислород | 1.31 | 210 | 280 | 344 | 402 | 498 | 574 | 1136 |

| 1.00 | 0.94 | 0.94 | 0.95 | 0.98 | 1.05 | 1.14 | ||

| метан | 0.66 | 120 | 162 | 182 | 201 | 239 | 278 | 426 |

| 1.00 | 0.82 | 0.81 | 0.87 | 0.94 | 1.06 | 1.19 | ||

| гелий | 0.166 | 23.1 | 30.1 | 36.8 | 43.2 | 66.3 | 125 | |

| 1.00 | 1.07 | 1.1 | 1.12 | 1.15 | 1.2 | 1.25 |

Из данных представленных в таблице хорошо видно, что плотность реальных сжатых газов растет при повышении давления не в соответствии с уравнением идеального газа. Для таких газов, как аргон, кислород и метан, коэффициент сжимаемости при средних давлениях от 100 до 300 бар меньше единицы и отклонения в поведении этих газов от уравнения идеального газа облегчают их хранение и транспортировку. Для других распространенных газов, таких как гелий, водород и азот, коэффициент сжимаемости при комнатной температуре больше единицы для всех значений давления.

Повышение рабочего давления стальных баллонов свыше 400 бар для целей транспортировки становится нерациональным практически для всех технических газов и ограничено значительным ростом коэффициента сжимаемости, который достигает, например для азота, значения 2.0 при давлении около 900 бар. Если для кислорода, аргона и природного газа влияние сжимаемости до давления 300 бар приводит к небольшому сокращению удельного веса тары, а при давлении 400 бар это влияние можно признать незначительным, то для гелия и азота это уже не так. Сравним для этих газов соотношение массы газа к массе баллона без учета вентиля для наиболее распространенных рабочих давлений (200, 300 и 400 бар) применительно к облегченным баллонам всемирно признанного лидера рынка – компании Worthington Cylinders. Расчет выполнен для баллонов объемом 50 литров с рабочим давлением 200 и 300 бар и объемом 55 литров с давлением 400 бар. Для азота это соотношение равно соответственно 0.24; 0.23 и 0.21, а для гелия 0.033; 0.034 и 0.033. Небольшое снижение металлоемкости тары для гелия при переходе с рабочего давления 300 бар на рабочее давление 400 бар cвязано с увеличением объема баллона и соответственно со снижением относительной доли дна и горловины баллонов в общей металлоемкости. При транспортировке азота увеличение давления приводит, хоть и к незначительному, но к явному увеличению металлоемкости тары, а при перевозке гелия металлоемкость тары практически не зависит от рабочего давления баллонов. Это означает, что увеличение рабочего давления приводит к сокращению транспортных издержек не за счет снижения металлоемкости груза, а только за счет резкого сокращения размеров пространства, занимаемого моноблоками и баллонами и сокращения количества необходимых доставок. Транспортировка гелия под давлением 400 бар облегчает его дальнейшую переработку: очистку и расфасовку в баллоны с меньшим рабочим давлением. Существует целый ряд практических применений, для которых необходимо повышенное давление газов 300-400 бар. Это применение азота, воздуха и гелия при испытаниях на прочность и герметичность. Гелий удобен для применения в низкотемпературных испытаниях на прочность при температуре жидкого азота. Гелий и аргон высокого давления применяют в медицине и других отраслях техники в связи с существенным и разнонаправленным дроссель-эффектом. Аргон при дросселировании охлаждается, а гелий наоборот нагревается.

|

Поршневые насосные агрегаты с насосами ACD RPB для кислорода и аргона

Из перечисленных газов только на азот и гелий есть постоянная большая потребность как на хладоносители в сжиженном виде. Жидкий аргон иногда используется для научных исследований в пузырьковых камерах. Другие газы потребители применяют, главным образом, в виде газа. Поэтому при выборе способа хранения и транспортировки руководствуются объемами потребления и экономической целесообразностью того или иного технического решения. Когда это удается, газы доставляют к месту потребления от мест производства по трубопроводам. Если такая возможность отсутствует, газы сжижают, перевозят к месту потребления и газифицируют или доставляют на наполнительные станции, а уже там заправляют в баллоны под высоким давлением и доставляют конечным потребителям в баллонах или в моноблоках (баллонных сборках).

|

Поршневой насосный агрегат с вертикальным насосом ACD P2K для сжиженного природного газа

Ранее все технические сжатые газы хранили и транспортировали при давлении 150 бар. И происходило это только потому, что промышленность не выпускала массово баллоны на другие рабочие давления. Теперь баллоны с таким рабочим давлением уже называют устаревшими, хотя реальный их парк еще велик. Продукты разделения воздуха и водород хранят и перевозят при давлениях 200 и 300 бар, природный газ при давлении 250 и 300 бар (рабочее давление автомобильных баллонов 200 бар), гелий транспортируется при давлении 400 бар, азот и сжатый воздух часто хранят при давлении 400 бар. Нередко в тех или иных технологических процессах требуются газы с более высоким значением давления, которое создают непосредственно на месте применения с помощью дожимающих компрессоров или криогенных поршневых насосов. Это, например, природный газ с давлением 600-690 бар при непосредственном впрыске в специализированные поршневые двигатели внутреннего сгорания; автомобильные водородные баки на рабочее давление 800 бар; аргон или азот в газостатах; азот при проведении испытаний на прочность и разрушение; азот при давлении 800 бар и более для повышения нефтеотдачи скважин; аргон как рабочая среда при получении холода в дроссельных циклах за счет эффекта Джоуля-Томпсона и т.п. Таким образом, массовое применение в технике все более высоких давлений следует сразу за разработкой соответствующих средств заправки и хранения газов. Чем выше плотность хранимого и транспортируемого вещества, тем компактнее система хранения и может быть более явным то или иное преимущество конкретного технологического процесса, обусловленного высоким давлением. По мере развития техники хранения сжатых газов меняются материалы и снижается вес тары. Углеродистая сталь, применявшаяся для производства баллонов на 150 бар, сменилась легированной. Появились и постоянно развиваются облегченные баллоны сначала второго, а затем третьего и четвертого типа. Специалисты компании Worthington Industries постоянно работают над улучшением потребительских свойств и расширением ассортимента как стальных кованных, так и металлокомпозитных баллонов высокого давления.

|

Пароэлектрический испаритель большой производительности с промежуточным теплоносителем в виде алюминиевого блока

Компания Мониторинг Вентиль и Фитинг (MV&F) является официальным складским дистрибьютором Worthington Industries. На совместном складе Worthington Industries и MV&F в Москве постоянно поддерживается большой ассортимент кованых стальных баллонов высокого давления с рабочим давлением 200, 250, 300 и 400 бар для гелия, водорода, кислорода, аргона, углекислоты и газовых смесей, азота, воздуха и природного газа. Наше предприятие специализируется так же на поставке и изготовлении основных компонентов наполнительных станций: криогенные емкости для приема и хранения сжиженных продуктов разделения воздуха и сжиженного природного газа; криогенные металлорукава с экранно-вакуумной изоляцией; поршневые насосные агрегаты со шкафами автоматизации и управления; атмосферные испарители высокого давления как с естественной, так и с принудительной конвекцией воздуха; электрические и паровые испарители и нагреватели, наполнительные рампы, моноблоки и баллонные аккумуляторы газа.

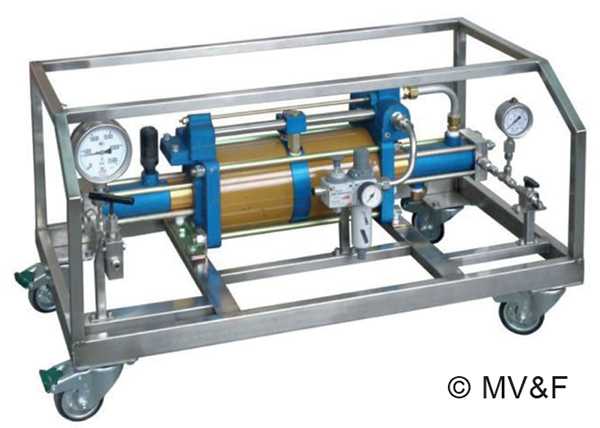

Поршневые насосные агрегаты предлагаются с насосами всемирного лидера отрасли – компании ACD – как горизонтального типа (RPB, ACPD), так и высокопроизводительные для тяжелых условий эксплуатации вертикального типа (P2К). Рабочие давления от 240 до 420 бар.

Для газификации продуктов разделения воздуха и сжиженного природного газа компания MV&F производит атмосферные испарители высокого давления, как с естественной, так и с принудительной конвекцией воздуха, а так же электрические и паровые испарители высокого давления.

|

Дожимающий двухступенчатый компрессорный агрегат MV&F с двойным пневматическим поршнем, максимальное давление 1725 бар

Если для целей конкретного технологического процесса нужны более высокие значения давления сжатых газов, то здесь существуют два решения. Для задач с высокой производительностью типа закачки азота в пласты для повышения нефтеотдачи применяют многоплунжерные криогенные насосы, а для задач с малой производительностью применяют пневматические или пневмо-гидравлические дожимающие компрессорные агрегаты. Наша компания предлагает такие агрегаты собственного производства с рабочим давлением до 4100 бар. Они успешно эксплуатируются в различных отраслях промышленности в основном для научных исследований и испытаний.

www.mvif.ru

Газопровод – низкое среднее давление

Газопровод – низкое среднее давление

Cтраница 1

Газопроводы низкого и среднего давления располагают снаружи и внутри зданий. Наружные участки прокладывают, как правило. Надземная прокладка допускается на переходах через препятствия, овраги, водные протоки, а также на территории промышленных и коммунально-бытовых предприятий. При проектировании жилых и общественных зданий прокладка надземных газопроводов по фасадам зданий и устройство открытых цокольных вводо не допускаются. [1]

Газопроводы низкого и среднего давления пропускаются над каналами и защищаются от динамических нагрузок по специальному расчету. [2]

У газопроводов низкого и среднего давления стыки не следует засыпать и изолировать. После удовлетворительного результата испытания газопровода на прочность и получения разрешения стыки изолируют и газопровод засыпают до проектных отметок. [3]

Прокладку газопроводов низкого и среднего давления допускается производить по наружным стенам жилых и общественных зданий не ниже IV степени огнестойкости и отдельно стоящим несгораемым опорам. [4]

Питание газопроводов низкого и среднего давления через городские ГРП и питание коммунально-бытовых и промышленных предприятий через местные ГРП или ГРУ производится из распределительных газопроводов среднего и высокого давления. [5]

На газопроводах низкого и среднего давления перед манометрами устанавливаются трехходовые краны. На высоком давлении монтируется игольчатый запорный вентиль высокого давления. [6]

На газопроводах низкого и среднего давления перед манометрами устанавливают трехходовые краны. На высоком давлении монтируют игольчатый запорный вентиль высокого давления. [7]

На газопроводах низкого и среднего давления перед манометрами устанавливают трехходовые краны, на высоком давлении – игольчатые запорные вентили высокого давления. [8]

При испытании газопроводов низкого и среднего давления на прочность в тех случаях, когда стыки на время испытания остаются неизолированными и открытыми для непосредственного осмотра, испытательное давление поднимают на величину, указанную в табл. 17, и выдерживают в течение времени, указанного в этой таблице. Падения давления при этом не допускается. При обнаружении дефектов давление в газопроводе снижают до атмосферного, неисправности устраняют и затем газопровод подвергают повторному испытанию. [9]

Если у газопроводов низкого и среднего давления все стыки проверены физическими методами контроля, или если секции или петли труб были испытаны на прочность на бровке траншеи, или испытание газопровода на прочность производится давлением не менее 6 кгс / см2, то допускается их изоляция на бровке траншеи и испытание газопро-вэда с присыпанными стыками, за исключением стыков, сваренных в траншее. [10]

Изолировать сварные стыки газопроводов низкого и среднего давления следует в траншее после испытания газопровода на прочность. [11]

Допускается транзитная прокладка газопроводов низкого и среднего давления через помещение, где газ не потребляется, при условии, что на газопроводе нет арматуры и обеспечивается беспрепятственный круглосуточный доступ в помещение персонала, обслуживающего газопровод. Эти требования не распространяются на газопроводы, прокладываемые в лестничных клетках, тамбурах, коридорах жилых и общественных зданий. При реконструкции жилых зданий допускается транзитная прокладка газопроводов через жилые комнаты, если невозможна другая прокладка. В этом случае газопровод в пределах жилых помещений не должен иметь резьбовых соединений и арматуры. [12]

При вынужденном пересечении газопроводами низкого и среднего давления стенок канализационных и других коллекторов или туннелей ( рис. 4.12) газопроводы следует прокладывать в изолированных футлярах, не имеющих соединений внутри пересекаемых сооружений. Концы футляров необходимо выводить не менее чем на 0 5 м за пределы крайних стенок сооружения. Места пересечения футляра с пересекаемыми сооружениями следует тщательно уплотнять и концы футляров укладывать на нетронутый плотный грунт или подбивать крупнозернистым песком. Пересечение городскими газопроводами высоких давлений коллекторов различного назначения недопустимо. [14]

На рис. 131 показана подвеска газопроводов низкого и среднего давления к железобетонному городскому мосту. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Конденсатосборник – низкое давление – Большая Энциклопедия Нефти и Газа, статья, страница 2

Конденсатосборник – низкое давление

Cтраница 2

Конденсатосборники высокого ( среднего) давления отличаются от конденсатосборников низкого давления наличием второго стояка. Это объясняется тем, что при давлении более 15 – 20 кПа ( при среднем и высоком давлении) конденсат газа по стояку поднимается вверх до поверхности земли или дорожного покрытия. В связи с этим в зимнее время охлажденный конденсат, превратившись в лед, может разорвать стояк. Но если даже разрыва и не произойдет, то размораживание ( отогрев) стояка для удаления конденсата связано с большими трудностями, вследствие этого скопившееся большое количество конденсата может помешать нормальному проходу газа. Для предотвращения замерзания конденсата устраивают второй стояк ( газовый), назначение которого состоит в том, чтобы противодавлением газа не давать возможности конденсату подниматься по стояку к поверхности земли. Для этого у поверхности земли оба стояка соединяют между собой. Конструктивное исполнение конденсатосборников высокого давления может быть разнообразным. Конденсат из таких конденсатосборников откачивают следующим образом. Открывают кран на конденсационном стояке, а кран на газовом ( уравнительном) стояке закрывают. В результате этого действие противодавления по газовому ( уравнительному) стояку прекращается и конденсат выдавливается газом на поверхность. [16]

На рис. 40 показан набор инструмента для ремонта стояков конденсатосборников низкого давления. Набор состоит из трех приспособлений: торцового ключа, трубореза и клуппа. [18]

Конденсатосборники среднего и высокого давления по конструкции несколько отличаются от конденсатосборников низкого давления. В них имеется дополнительная защитная трубка, а также кран на внутреннем стояке. Отверстие в верхней части стояка служит для выравнивания давления газа в стояке и футляре. Если бы от-верс / гия не было, то конденсат под давлением газа постоянно заполнял бы стояк, что при пониженных температурах вызывает замерзание, конденсата и разрыв стояков. [19]

Конденсатосборники среднего и высокого давления по конструкции несколько отличаются от конденсатосборников низкого давления. В них имеется дополнительная защитная трубка, а также кран на внутреннем стояке. Отверстие в верхней части стояка служит для выравнивания давления газа в стояке и футляре. Если бы отверстия не было, то конденсат под давлением газа постоянно заполнял бы стояк, что при пониженных температурах вызывает замерзание конденсата и разрыв стояков. [20]

Конденсатосборники среднего ( рис. 28) и высокого давлений по конструкции несколько отличаются от конденсатосборников низкого давления. В этих конден-сатосборниках установлены дополнительная защитная трубка и кран на внутреннем стояке. Под действием давления газа конденсат, имеющийся в горшке, отжимается во внутренную трубку и под определенным напором ( в зависимости от величины давления газа) автоматически откачивается. [21]

Конденсатосборники – рассчитаны для низкого, среднего и высокого давлений. Конденсатосборник низкого давления предстарляет собой емкость, снабженную дюймовой трубкой. Как и у гидрозатвора, эта трубка выведена под ковер и заканчивается муфтой и пробкой. Через трубку производят удаление конденсата, продувку газопроводов и замер аавления газа. [22]

Рассмотрим порядок работ при осмотре сооружений на газопроводе. Устанавливается местоположение конденсатосборников низкого давления, проверяется соответствие их привязок указанным в исполнительно-технической документации, вскрываются крышки коверов. Проверяется соответствие верхней части кон-денсатосборника требованиям СНиП, ПБ и нормалям. [23]

Для наращивания стояков конденсатосборников низкого давления, гидрозатворов и пропарников обычно приходится производить раскопку в месте установки ковера. [25]

В последнее время во многих газовых хозяйствах стали применять специальные приспособления, которые облегчают производство работ. На рис. 57 показан набор инструмента для ремонта стояков конденсатосборников низкого давления. [26]

Во многих газовых хозяйствах применяют специальные приспособления, которые устраняют ручные операции и облегчают производство трудоемких работ. На рис. 40 показан набор инструмента для ремонта стояков конденсатосборников низкого давления, состоящий из трех приспособлений: торцового ключа, трубореза и клуппа. С помощью торцового ключа снимают муфты. Для этого ключ надевают головкой на муфту, поворотом рукоятки опускают клин и плотно прижимают им сухарь к муфте. Ключ вращают с помощью воротка, надеваемого на квадратную головку шпинделя. [27]

Ответственной задачей является проверка конденсатосборников и гидрозатворов. Удаление конденсата из газопроводов осуществляется по специальному графику, откачка его производится: из гидрозатвора и конденсатосборников низкого давления – ручными насосами или мотонасосами, а из газопроводов среднего и высокого давлений – мотонасосами. Конденсат удаляется в специальную емкость, которая опорожняется в заранее отведенном месте. [28]

Конденсатосборники высокого и среднего давлений освобождаются от конденсата без применения насосов. Конденсат удаляется под давлением газа. Из конденсатосборников низкого давления конденсат удаляется насосами. [29]

Конденсатосборники устанавливают на газораспределительных газопроводах для удаления выпадающего в них конденсата. Различают конденсатосборники низкого, а также среднего и высокого давления. В конденсатосборниках низкого давления конденсат из конденсационных горшков удаляется при помощи насосов через специальную трубу стояка. Из конденсатосборников среднего и высокого давления конденсат удаляется под давлением газа. [30]

Страницы: 1 2 3

www.ngpedia.ru