Вентиляция в пекарне | СтройИнжиниринг

Строительство или открытие помещения для мини-пекарни, кондитерского цеха, кулинарии, хлебозавода, кофейни со свежей выпечкой требует тщательной подготовки системы приточно-вытяжной вентиляции.

- Вентиляция в кафе и ресторанах

Расчёт воздухообмена, проектирование систем вентиляции в пекарне, монтаж вентиляции и нормы установки

Это вызвано работой специального оборудования (хлебопечки, духовки, печи, миксеры и т.п.) непосредственно в залах частных пекарен, кафе, ресторанов, либо на их кухнях.

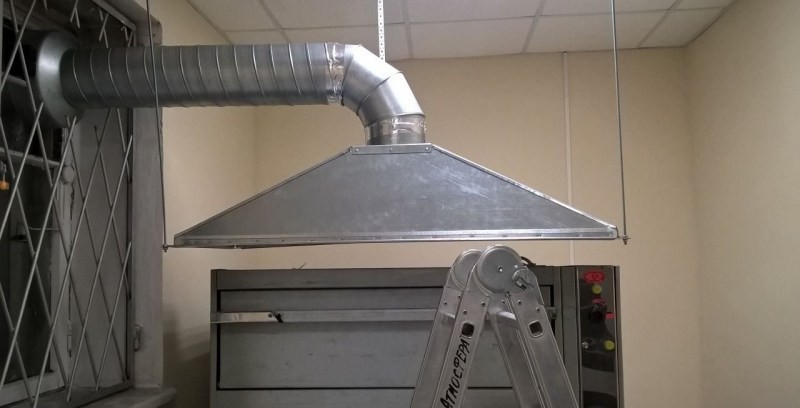

При выпечки хлебобулочных изделий, тортов, пирожных, пончиков в пекарных камерах выделяется большие излишки тепла, атмосфера насыщается избыточными количествами мучной пыли, ароматизаторов и пищевых добавок. В больших магазинах кулинарии, хлебопекарня проектируется в отдельном помещении (цехе), где устанавливаются принудительные вентиляционные системы с мощными вытяжными зонтами, вентиляторами приточного воздуха, воздуховодами для удаления тепловыделений на улицу.

В помещениях для хранения готовой продукции, помимо приточно-вытяжной вентиляции проектируется система охлаждения воздуха, включающая в себя промышленные кондиционеры, холодильный установки и рециркуляционные камеры. С их помощью кондитерские изделия и хлеб хранятся дольше и не теряют своих качеств.

Заказать вентиляцию в пекарне

В частных и круглосуточных мини-пекарнях, на этапе строительства необходимо подготовить инженерные и климатические системы, в соответствии с нормативными требованиями технологического проектирования предприятий хлебопекарной промышленности, по СНиП 41-01-2003 (Отопление, вентиляция и кондиционирование). Обязательно провести расчёт оборудования и мероприятий по снижению шума.

Можно использовать требования ГОСТ 12.1.005-88 для производственных помещений для создания оптимальных температурно-влажностных параметров в цехах по выпечке печенья и небольших предприятий кондитерской промышленности.

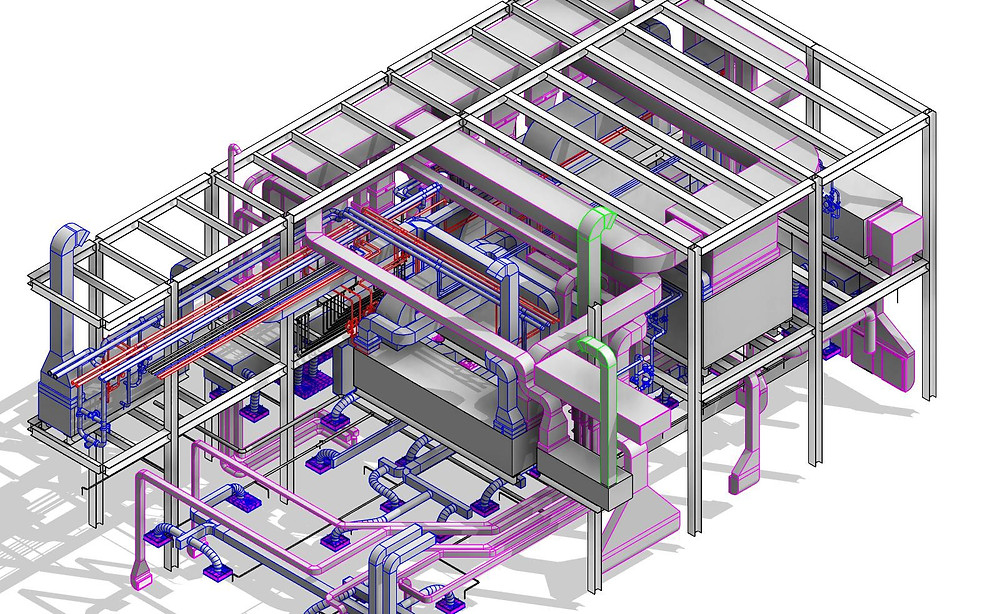

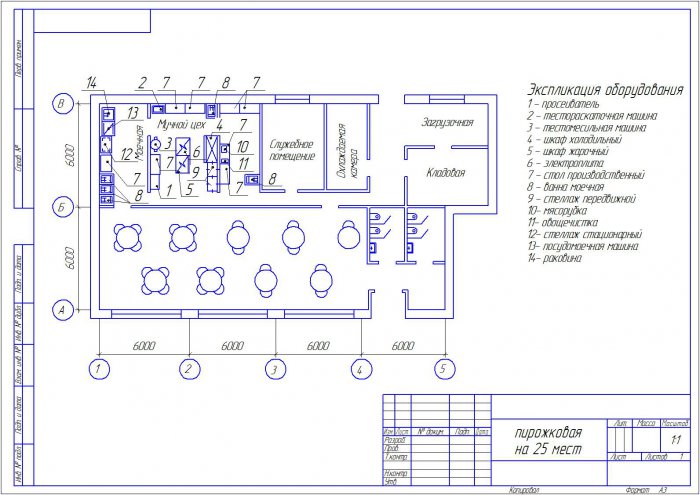

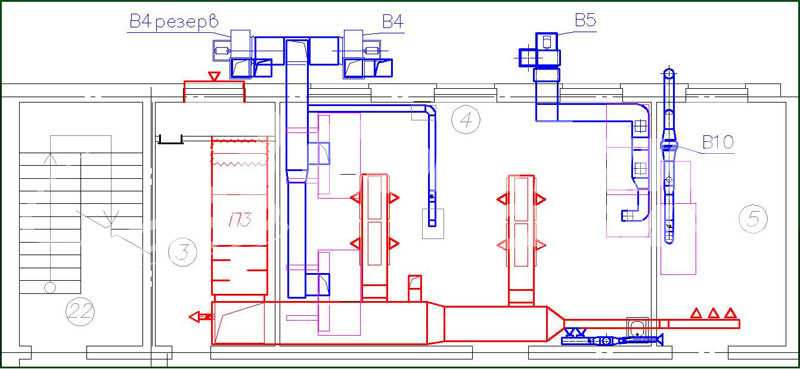

Проект частной хлебопекарни с кондитерским цехом и пекарными камерами

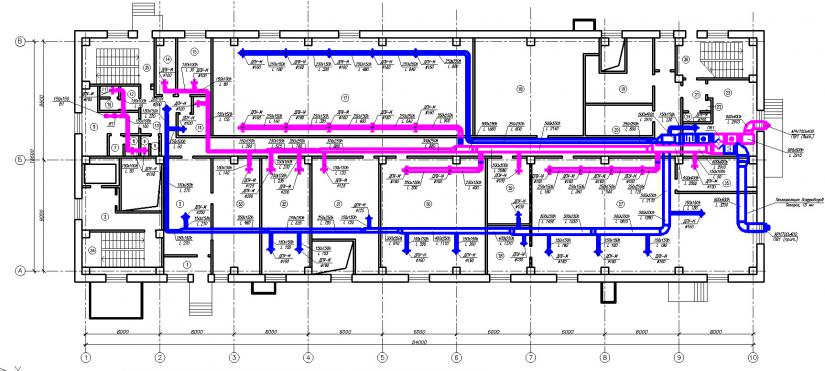

Проект системы общеобменной приточно-вытяжной вентиляции в кафе-пекарне на Моросейке, Москва

В кафе, расположенном в центре Москвы, располагалась пекарня, площадью 76кв.м. К проектированию и монтажу системы механической вентиляции были предъявлены требования, по ГОСТ и СанПиН вентиляции хлебопекарных предприятий. В помещении располагались духовки для свежей выпечки тортов и пирожных. В зале кофейни находились столики с посетителями, барная стойка, холодильники и стеллажи с готовой продукцией.

В расчёт климатического оборудования вошли – тепловыделения от печей, суммарной мощностью до 20кВт, паро- и влаговыделения, повышающие отн. влажность в помещении на 20% и наличие мучных взвесей в атмосфере мини-пекарни. Выполнение проекта производилось системой общеобменной приточно-вытяжной вентиляции с оцинкованными воздуховодами круглого сечения, промышленными вытяжными зонтами RADA, кондиционерами Daikin.

Выполнение проекта производилось системой общеобменной приточно-вытяжной вентиляции с оцинкованными воздуховодами круглого сечения, промышленными вытяжными зонтами RADA, кондиционерами Daikin.

Помощь в обустройстве хлебозаводов, кондитерских цехов и магазинов-пекарен

ООО «СтройИнжиниринг» подготовит квалифицированный проект климатической системы для строительства и открытия хлебозавода, хлебопекарни, кондитерской фабрики, булочной, ресторана, кафе, кулинарии. В разработке будут учтены требования владельца цеха по выпечки печенья, тортов, пирожных, булок и пончиков к правильно организованной вентиляции и обеспечение персонала и посетителей свежим воздухом.

Гарантируем безупречно спроектированную систему вентиляции и кондиционирования для Вашего бизнеса!

Менеджеры нашей компании предложат наиболее приемлемые по цене агрегаты и различные варианты доступных решений для подбора технического оборудования вентиляции. Опытные монтажники установят наборные элементы климатической системы в кафе, кофейне, хлебобулочной и т. п. объектах качественно и в срок.

п. объектах качественно и в срок.

Какие помещения нуждаются в очистке и кондиционировании воздуха

- Вентиляция кухни с газовой плитой – рекомендации

- Параметры и схема вентиляции предприятий общественного питания

- Как сделать вентиляцию в магазине продуктов

- Правильная вентиляция склада молочной продукции

Предыдущий расчёт – вентиляция в бильярдной!

Вентиляция в пекарне (кондитерских цехов) в Москве: цена, нормы, проектирование, монтаж

Назначение помещения:

Пекарня

Вариант вентиляции:

ВытяжнаяПриточнаяПриточно-вытяжная

Площадь помещения, м2:

50 кв. м.100 кв. м.150 кв. м.200 кв. м.300 кв. м.

Монтаж вентиляции +0 ₽

30 000 ₽

-+Купить

При обращении в нашу компанию для заказа вентиляции в пекарню, наши менеджеры выясняют все потребности клиента, ориентируют по цене, согласовывают выезд на объект, делают итоговые расчёты.

Подробное описание

- Описание

- Характеристки

- Наши работы

- Зачем нужна вентиляция в пекарне?

- Нормы и требования к воздухообмену

- Проектирование и расчет

- Монтаж вентиляции в пекарне

- Этапы работ

Одним из распространенных видов бизнеса являются пекарни. Предприятия по производству хлебобулочных и кондитерских изделий имеют особенности при проектировании вентиляционных систем. К ним предъявляют особые требования и нормы, прописанные в СНиП 2.04.05-91 и ВНТП 02-92.

Зачем нужна вентиляция в пекарне?

Во время приготовления хлебобулочных изделий используют сыпучие смеси, при обработке которых в воздухе образуются различные загрязнения. Все это приводит к образованию пыли, скоплению жира и порче продуктов. На основании санитарных правил, если в воздухе содержится более 7 мг муки или сахарной пыли, то атмосфера считается опасной для здоровья людей.

Технологический процесс подразумевает избыточные тепловыделения не только от печей и оборудования, но и от готовых изделий. Хлеб и другая мучная продукция являются источником дополнительного выделения влаги и продуктов горения. Помещения пекарни, в которых воздух превышает допустимый уровень температуры относят:

- Пекарный цех для закваски;

- Тесторазделочные пространства;

- Горячие цеха с варочным оборудованием;

- Сушильные.

Для организации эффективного воздухообмена требуется обеспечить удаление загрязненных воздушных масс и приток свежего воздуха с улицы. Принудительная вентсистема поможет справиться с задачей создания оптимального микроклимата в пекарне. Она выполняет ряд функций:

- Поддержание заданных уровней температуры и влаги;

- Удаление загрязненного воздуха и продуктов горения;

- Подогрев поступающего притока с улицы;

- Автоматический режим работы круглосуточно;

- Фильтрация и рекуперация.

Для большинства пекарен применяют приточно-вытяжную вентиляцию. Отвод и поступление воздушных масс происходит с помощью вентиляторов и установок. Устройства с созданием искусственной тяги применяют, как для небольших мини-пекарен, так и для масштабных производственных цехов.

Нормы и требования к воздухообмену

Общие требования:

- Пекарный комплекс запрещается располагать в подвалах и цокольных этажах. Требуется поддерживать однонаправленность технологического процесса;

- Допустимый уровень влажности на складах – 70 – 75%;

- Все вентиляционные устройства располагают с возможностью доступа к нему для периодической очистки и сервисного обслуживания;

- Тепловыделяющее оборудование должно иметь теплоизоляцию;

- Для печей предусматривают воздушное душирование на уровне 150 – 180 см от пола, это исключает воздействия горячих паров на сотрудников;

- Допустимый уровень потоков зимой: 0,3 – 0,5 м/сек; летом: 0,5 – 0,8 м/сек;

- Допустимый уровень влажности для помещений варки и жарки 55 – 70% ;

- Содержание частиц пыли в воздухе не должно превышать 10 мкм.

В пекарне совместно с системой вентиляции устанавливают местные отсосы для удаления горячих паров. В зависимости от вида технологического оборудования рассчитывается требуемое количество удаляемого воздуха и подбирается вид местного отсоса. Рассмотрим таблицу:

| Тип оборудования | Количество устраняемого потока |

|---|---|

| Камерная сушилка | 2500 м³ |

| Установка для мойки и сушки лотков | 1500 м³ |

| Шкаф для сушки лотков | 200 м³ |

| Моечные ванны | 500 м³ |

Расчет и проектирование

Проектирование вентиляции пекарни подразумевает сбор и расчет данных о расположении объекта, его технических характеристиках. Проводятся расчеты производительности вентиляционных устройств, определяются места разводки воздуховодов, приточных установок, вентиляторов и других элементов.

Проводятся расчеты производительности вентиляционных устройств, определяются места разводки воздуховодов, приточных установок, вентиляторов и других элементов.

На этапе проектных работ учитывают:

- Площадь и объем пекарни;

- Количество тепловых печей, плит и другие;

- Объем выпускаемой продукции;

- Количество посетителей и сотрудников;

- Зонирование вентиляционной системы в зависимости от назначения помещения.

Основные расчеты:

- Производительность вентиляторов и приточных установок;

- Количество удаляемого воздуха;

- Количество поступаемого притока;

- Уровень загрязнений, выделяемых в ходе приготовления и других процессов;

- Диаметр воздуховодов;

- Акустический расчет.

Вентиляция кондитерского цеха

Монтаж вентиляции в пекарне

Установку выполняют профильные инженеры и монтажники, рассмотрим перечень работ:

- Подготовка – инженер осматривает объект на предмет строительной подготовки: доступы к установке вентиляционного оборудования, прокладке воздуховодов, расположение отверстий и другие нюансы;

- Разметка и подготовка отверстий, прокладка воздуховодов и магистралей;

- В воздуховодах проделывают отверстия под вентиляционные декоративные решетки и диффузоры;

- Сборка, герметизация, утепление, монтаж воздуховодов и фитингов.

Допустимая длина собранной конструкции составляет 6м;

Допустимая длина собранной конструкции составляет 6м; - Монтаж вытяжных вентиляторов, приточных установок, вытяжных зонтов и местных отсосов;

- Приточно-вытяжные устройства монтируют на кронштейны с помощью крепежных элементов;

- Соединение вентиляционных элементов с системой воздуховодов;

- Монтаж декоративных решеток и диффузоров;

- Сборка щита управления – автоматы и провода, розетки;

- Монтаж автоматики;

- Запуск, тестирование и отладка.

Этапы работ

1

Проектирование вентиляции

Разрабатывается ТЗ и проект вентиляционной системы с учетом особенностей объекта и пожеланий Заказчика.

2

Поставка вентиляционного оборудования

Осуществляется без задержек сроков согласно рабочему графику и установленной дате в договоре.

3

Монтаж и пуско-наладка вентиляции

Всех элементов, запуск и тестирование системы при различных режимах.

4

Сдача объекта заказчику

Заказчику передается полный комплект документов, проводится обучение по настройке системы.

Проверенные производители

Вы можете заказать вентиляцию в пекарню, позвонив по телефону: +7 (495) 580-30-37. Осуществляем проектирование и расчет оборудования систем вентиляции и кондиционирования. Письменную заявку просим Вас отправить на email [email protected].

Компания «АВИМОС»

| Назначение помещения | Пекарня |

| Вентиляционное оборудование | Да |

| Воздуховоды | Да |

| Отводы | Да |

| Переходы | Да |

| Диффузоры | Да |

| Крепежные материалы | Да |

| Декоративные решетки | Да |

| Регулятор скорости | Да |

| Гарантия | Да |

| Вариант вентиляции | Вытяжная |

Выполненные работы

Проектирование

Вентиляция ресторана

Вентиляция торгового центра

Вентиляция магазина

Вентиляция кафе

КОНДИЦИОНИРОВАНИЕ ВОЗДУХА В ХЛЕБОПЕКАРНЫХ ПРОИЗВОДСТВАХ И ФОКУС НА КОМПАНИИ CLAUGER

Слышали ли вы когда-нибудь, и это справедливо, о том, что в сфере хлебопекарной промышленности обрабатывается живой продукт? Какой производитель будет мне возражать, когда я скажу, что так сложно контролировать влияние внешних условий на производство, будь то человек, материал или окружающая среда? Является ли это идеальным введением в промышленную задачу, которая состоит в добровольном изменении параметров окружающего воздуха для оптимизации определенных ключевых стадий хлебопекарного процесса, таких как ферментация , охлаждение после стадии выпечки или заморозка ?

В этой статье основное внимание уделяется методам и задачам , регулирующим обработку производственных сред в хлебопекарной промышленности . Сегодня речь уже не идет о нагреве воздуха в духовке или охлаждении воздуха в морозильной камере, а только с учетом пары «время/температура». Ситуация и технические решения значительно развились и заслуживают времени, потраченного на написание этой статьи. Сосредоточив внимание на компании CLAUGER, вы ближе познакомитесь с ней и откроете для себя сферу ее деятельности в отношении этой темы.

Сегодня речь уже не идет о нагреве воздуха в духовке или охлаждении воздуха в морозильной камере, а только с учетом пары «время/температура». Ситуация и технические решения значительно развились и заслуживают времени, потраченного на написание этой статьи. Сосредоточив внимание на компании CLAUGER, вы ближе познакомитесь с ней и откроете для себя сферу ее деятельности в отношении этой темы.

Я Ронан Ле Бурис, основатель Hopi Consulting. Я создал эти статьи с желанием прояснить процесс производства хлебобулочных изделий, выделив поставщиков, с которыми мне нравится делиться проектами, всегда помня о своем стремлении к независимости и беспристрастности.

Прежде всего, спасибо Дэвиду Хаффшмидту из компании CLAUGER за помощь в написании этой статьи.

Исторически очень эмпирическое и основанное почти исключительно на экспериментальной основе, управление технологическими средами в хлебопекарном производстве теперь гораздо более теоретическое и техническое. Две основные причины — стремление к промышленной производительности и потребность рынка в обычном продукте.

Две основные причины — стремление к промышленной производительности и потребность рынка в обычном продукте.

ОСНОВНЫЕ ПАРАМЕТРЫ

Невозможно начать эту статью без немедленного введения основных параметров или реальных рычагов действия для хорошего управления атмосферой и условиями, которые вы хотите навязать.

1- ТЕМПЕРАТУРА :

Это критерий, который приходит всем на ум. Температура является физической величиной, в повседневной жизни она связана с ощущениями тепла и холода, возникающими в результате теплообмена между человеческим телом и окружающей средой. В физике он определяется несколькими способами, но в основном как возрастающая функция степени теплового возбуждения частиц. Наиболее распространенной температурной шкалой вокруг нас является шкала градусов Цельсия.

2- ВЛАЖНОСТЬ :

Гигрометрия? Влажность? Пар?

Просто и понятно: окружающий воздух состоит из воды в виде газа, называемого водяным паром. Влажность — общий термин : это количество водяного пара в воздухе. Гигрометрия — это значение , которое соответствует проценту насыщения воздуха влажностью или водяным паром (например, 75% в помещении, где я пишу эту статью).

Влажность — общий термин : это количество водяного пара в воздухе. Гигрометрия — это значение , которое соответствует проценту насыщения воздуха влажностью или водяным паром (например, 75% в помещении, где я пишу эту статью).

3- АЭРОЛИКА:

Аэрология – это раздел физики, который занимается изучением воздушного потока и его применениями. Есть много применений, но нас интересуют вентиляция и кондиционирование воздуха .

Знать эти ключевые параметры необходимо, но этого недостаточно, их еще нужно освоить…

Вот несколько слов предостережения , которые помогут вам оценить сложность вопросов, связанных с контролем климатических условий в этих технологических средах при производстве хлебобулочных изделий.

Живой продукт :

Что может быть сложнее, чем привязать понятия воспроизводимости к продукту, который никогда не реагирует идеально одинаково… Это полностью зависит от условий окружающей среды, которые на него возлагаются, и тем не менее его реакции иногда непредсказуемы .

Как только технический процесс основан на инструментарии и элементах измерения, выпуск Точности и повторяемости Информации . берет на себя значительную роль. Это исходит из основных представлений о калибровке и надежности этих средств измерений (зондов, датчиков и т. д.) .

Точность мониторинга:Как только технический процесс основан на элементах инструментов и измерения, выпуск Точности и повторяемости Информация . . Это исходит из основных понятий калибровки и надежности этих измерительных приборов (зондов, датчиков и т. д.) .

Воздействие пыли и агрессивных сред: воздух, но и отломившиеся корки продуктов, например, хлеба. Среда горячего брожения в присутствии дрожжей также вносит свой вклад в эти очень требовательные условия для оборудования (от видимого износа рамы до дрейфа производительности из-за засорения теплообменников, воздуховодов и т. д.).

Среда горячего брожения в присутствии дрожжей также вносит свой вклад в эти очень требовательные условия для оборудования (от видимого износа рамы до дрейфа производительности из-за засорения теплообменников, воздуховодов и т. д.).

Многофакторное исследование :

Это, вероятно, самая большая трудность, связанная с этой темой – обращение с производственной средой пекарни : тот факт, что ни один ключевой параметр (T°C, влажность и т. можно и нужно рассматривать изолированно . Например, наблюдение за влиянием климатических условий на ферментированный или замороженный продукт очень хорошо показывает, что влияние на продукт повышения или понижения температуры невозможно воспроизвести, если не провести анализ других критериев. Добавляя входные данные, такие как рецепт готового продукта и влияние сырья, рабочий процесс и время транспортировки продуктов, а также воздуховоды, , что вы в полной мере видите, насколько сложным может быть упражнение …

Фокус на стадии ферментации ОКРУЖАЮЩАЯ СРЕДА КАМЕРЫ БРОЖЕНИЯ:

КАМЕРА УСЛОВИЙ ПРУФЕРА

обеспечивает идеальные условия для ферментации продуктов.

ПРОБЛЕМЫ НА ЭТОМ ЭТАПЕ:

- Кинетика повышения температуры продуктов имеет решающее значение. Вопрос не только в том, чтобы определить целевую температуру роста, но и в том, чтобы достичь ее как можно быстрее. Влияние этого полезного времени на достижение заданной температуры продукта в течение заданного времени имеет важное значение с точки зрения качества.

- В дополнение к этим повышениям кинетики температуры также возможно блокировать ферментацию, когда она считается достаточной , путем снижения температуры продукта для его стабилизации. А сегодня этот вариант полной холодной блокировки используется в случае остановки промышленной линии с целью ограничения потерь продукта.

- Контроль влажности воздуха и скорости обдува предотвращение высыхания поверхности продукта.

С другой стороны, не переусердствуйте и не создайте проблем с продуктами , прилипающими к опорам или конвейерной ленте.

С другой стороны, не переусердствуйте и не создайте проблем с продуктами , прилипающими к опорам или конвейерной ленте.

- Безопасный риск того, что климатические условия в окружающей среде являются гетерогенными за счет удаления всех предпочтительных воздушных путей, вызывающих различные климатические условия в нескольких помещениях в пространстве печи. Эта оптимальная однородность среды достигается за счет достаточной степени воздухообмена в камере. Он выражается в объеме в час и соответствует тому, сколько раз объем камеры рециркулируется свежим воздухом в течение часа. Высокая скорость воздухообмена является первой гарантией хорошей однородности. Устройства подачи и возврата воздуха должны быть тщательно расположены и отрегулированы для создания хорошей конвекции вокруг продуктов: ни слишком сильной (источник турбулентности), ни слишком слабой (источник мертвых зон).

Далее в этой статье мы увидим, что однородность температуры, влажности и скорости воздуха можно описать с помощью карт окружающей среды .

Далее в этой статье мы увидим, что однородность температуры, влажности и скорости воздуха можно описать с помощью карт окружающей среды .

КОНТРОЛЬ ИЗМЕНЕНИЯ ТЕМПЕРАТУРЫ ВОЗДУХА И ПРОДУКТА:

Сегодня мы должны ограничить отклонение температуры воздуха в камере от целевой температуры: это нестабильность цель. Другими словами, на протяжении всего процесса ферментации и в любой момент производственного цикла (запуск, середина производства и т. д.) температура выращивания никогда не должна отклоняться более или менее чем на 0,5°C от целевого . Это первый барьер производительности, который необходимо установить. Этот критерий стабильности может контролироваться и описываться климат-контролем (это разница между заданным значением и фактическим измеренным значением).

КОНТРОЛЬ ИЗМЕНЕНИЙ ВЛАЖНОСТИ ВОЗДУХА:

Точно так же необходимо быть строгим, чтобы ограничить отклонение влажности в окружающей среде. Влажность роста никогда не должна отклоняться от целевого значения более или менее чем на 3% . Это еще один барьер производительности, который необходимо установить. Этот критерий регулировки влажности достигается с помощью батарей холода, привитых к системе вентиляции духовки, и путем добавления пара в воздух.

ПРОВЕРКА СКОРОСТИ ВОЗДУХА И КОРРЕКЦИИ ВОЗДУХООБМЕНА:

Это достигается за счет контроля скорости воздухообмена, т. е. соотношения комнатного воздуха в пространстве для выращивания, который заменяется свежим наружным воздухом. Скорость воздухообмена должна составлять от 20 до 40 объемов/час.

Кроме того, скорость воздуха на продуктах не слишком высока и не слишком мала. Скорость воздуха колеблется от 0,3 до 0,5 м/с должно быть наложено .

ГАРАНТИЯ НАДЕЖНОГО ОБОРУДОВАНИЯ В ХОРОШЕМ РАБОЧЕМ СОСТОЯНИИ:

К этому совету нельзя относиться легкомысленно. Из-за рисков истирания и коррозии, вызванных выпечкой и кондитерскими изделиями , износ элементов, контактирующих с расстойным воздухом, ускоряется и представляет собой реальную проблему. Поэтому необходимо выбрать устойчивое оборудование, сделать правильный выбор материалов (с предпочтением нержавеющей стали) и конструкции в соответствии с адаптироваться к воздуху, насыщенному мукой, влагой и кислотными частицами .

ИНСТРУМЕНТЫ ЦИФРОВОГО МОДЕЛИРОВАНИЯ ПОМОГАЮТ АДАПТИРОВАТЬ СИСТЕМЫ ВЕНТИЛЯЦИИ К КОНФИГУРАЦИЯМ ПЕЧИ.

ВНИМАНИЕ НА ЭТАПЕ ОХЛАЖДЕНИЯ ПОСЛЕ ПЕЧИ ШАГ . ХОЛОДИЛЬНАЯ КОМНАТА СРЕДА:

Цель состоит в том, чтобы обеспечить охлаждение продуктов после выпечки без риска их пересушивания или загрязнения.

ЗАДАЧИ ЭТОГО ЭТАПА :

ЗАДАЧИ ЭТОГО ЭТАПА : Как вы уже поняли, многие из проблем, упомянутых выше, снова проявятся в образе кинетического управления изменениями температуры: не охлаждайтесь ни слишком быстро, ни слишком медленно . Но вы также должны убедиться, что нет предпочтительных потоков охлаждающего воздуха , которые исключали бы определенные зоны в контуре пенетрантных испытаний (контуре PT).

Тем не менее, последующая стадия имеет около отличительные черты .

Охлаждение хлебобулочных изделий и, в частности, изделий с «хрустящей корочкой», таких как багеты, является рискованным делом . В основном, , если миграция влаги из хлеба плохая, это приводит к тому, что корка теряет свою хрустящую корочку, а крошки больше не сохраняются должным образом . Поэтому важно соблюдать ключевые моменты в управлении средой пенетрантных испытаний и не пренебрегать влиянием этого шага на качество готового продукта. Проверка влажности позволяет точно контролировать разницу в парциальном давлении водяного пара между атмосферой и поверхностью хлебных корок, тем самым контролируя явление испарения продукта .

Проверка влажности позволяет точно контролировать разницу в парциальном давлении водяного пара между атмосферой и поверхностью хлебных корок, тем самым контролируя явление испарения продукта .

Идеи по энергосбережению и решения в области естественного охлаждения:

Принцип действия этапа пенетрантных испытаний основан на цели снижение температуры продуктов на выходе из печи в среднем с 80°С до 45°С . Поэтому необходимо действовать двумя комбинированными способами: извлекать нагретый воздух из калорий приготовленных продуктов и заменять его новым воздухом, предварительно охлажденным.

Решение FREE COOLING заменяет традиционное решение по охлаждению свежего воздуха путем пропускания его через холодную батарею вентиляционной установки, которая сама охлаждается гликолевой водой (MPG или MEG). Идея состоит в том, чтобы заменить этот энергоемкий теплообмен более экономичным и экологически безопасным решением, использующим свежий наружный воздух, если это позволяют условия. В этом случае свежий воздух, при условии, что его температура соответствует заданной температуре охлаждения, только фильтруется, а затем используется для охлаждения продуктов: это известно как решение « полностью свежий воздух » или, если оно смешано с рециркуляционным воздухом, как « частичный свежий воздух ».

В этом случае свежий воздух, при условии, что его температура соответствует заданной температуре охлаждения, только фильтруется, а затем используется для охлаждения продуктов: это известно как решение « полностью свежий воздух » или, если оно смешано с рециркуляционным воздухом, как « частичный свежий воздух ».

Контроль гигиены воздуха и отсутствие загрязнения:

Охлаждение продуктов остается рискованным шагом с точки зрения гигиены для всех свежеупакованных продуктов . Вот почему методы фильтрации и дополнительные решения, такие как обработка ультрафиолетовыми лучами, предлагают реальные гарантии контроля опасности загрязнения продукта загрязненным наружным воздухом.

Применение высокоэффективных фильтров типа h23/h24 и ультрафиолетовых ламп составляют спектр средств, применяемых в пенетрантной гигиене воздуха.

СОСРЕДОТОЧИТЬСЯ НА ЭТАПЕ ЗАМОРАЖИВАНИЯ.

ЦЕЛЬ СРЕДЫ ЗАМОРОЗКИ:

Обеспечить заморозку продукта с максимальным сохранением его органолептических качеств.

Задача этого этапа: Еще раз, основные моменты, упомянутые выше, должны быть объединены с новыми концепциями, характерными для глубокой заморозки. Возможно, даже больше, чем где-либо, глубокая заморозка требует максимально быстрой кинетики глубокой заморозки для сохранения качества продукта. Два примера подтверждают эту цель. Первый — как можно быстрее все заморозить, чтобы максимально уменьшить количество воды, теряемой с хлебом или выпечкой. Потому что эта потеря воды напрямую связана с дефектами качества, такими как преждевременное черствение хлеба. Второй пример касается сырых продуктов, целью которых является сохранение способности продуктов к брожению благодаря быстрому и эффективному замораживанию. В случае замораживания сырых продуктов процесс замораживания обычно проводится в 2 этапа: фаза быстрого замораживания для замораживания продуктов (механическое выдерживание при заданной внутренней температуре около -12°C для сохранения дрожжей), а затем этап более медленного замораживания в холодильной камере после упаковки.

В случае замораживания сырых продуктов процесс замораживания обычно проводится в 2 этапа: фаза быстрого замораживания для замораживания продуктов (механическое выдерживание при заданной внутренней температуре около -12°C для сохранения дрожжей), а затем этап более медленного замораживания в холодильной камере после упаковки.

Этап глубокой заморозки также является сложной стадией с точки зрения процесса обработки воздуха, используемого в BVP. Требуется широкий спектр технического оборудования, характерного для создания технологической среды, обычно близкой к температуре от -25°C до -30°C . Для обеспечения этих условий очень важны ограничения: очень важна вентиляция камеры (скорость смешивания достигает 600-800 объемов в час), теплоизоляция камеры снаружи (во избежание тепловых мостов), теплообмен с охлаждением. цепи и т. д. Поэтому контролировать всю систему замораживания непросто.

Есть новые ограничения, вызванные этими очень низкими температурами: связанные, в частности, с морозом . Происхождение этого загрязнения для механики морозильной камеры, для эффективности теплообмена, а также для готового продукта происходит от влажности последнего, которая при попадании в воздух морозильной камеры появляется в виде снега. Здесь снова важно учитывать воздушный поток в морозильной камере, так как последствия воздушного баланса например, как известно, серьезно нарушают эффективность глубокой заморозки и приводят к обледенению.

Происхождение этого загрязнения для механики морозильной камеры, для эффективности теплообмена, а также для готового продукта происходит от влажности последнего, которая при попадании в воздух морозильной камеры появляется в виде снега. Здесь снова важно учитывать воздушный поток в морозильной камере, так как последствия воздушного баланса например, как известно, серьезно нарушают эффективность глубокой заморозки и приводят к обледенению.

Стратегический финансовый вопрос

Затраты на электроэнергию являются ключевым фактором при оценке уровня производительности холодильных систем. Потенциальная экономия энергии и, следовательно, счета за электроэнергию часто упускаются из виду, поскольку охлаждение часто устанавливается на максимум, чтобы обеспечить достаточное охлаждение для процесса.

Следует отметить две области финансовой выгоды:

- Использование несколько более высоких температур испарения.

Например, использование жидкости с температурой -39°C вместо -40°C приводит к экономии потребления примерно на 5% без обязательного влияния на технологический процесс.

Например, использование жидкости с температурой -39°C вместо -40°C приводит к экономии потребления примерно на 5% без обязательного влияния на технологический процесс.

- Аналогичным образом можно оптимизировать вентиляционный потенциал: снижение частоты, например, с 50 Гц до 45 Гц может привести к экономии до 10 % энергопотребления двигателя , также без какого-либо потенциального влияния на управление целями процесса.

КАКОЙ ХЛАДАГЕНТ МНЕ НУЖНО ИСПОЛЬЗОВАТЬ ДЛЯ СИСТЕМЫ ГЛУБОКОЙ ЗАМОРОЗКИ?

ПРЕЗЕНТАЦИЯ КОМПАНИИ CLAUGER

Clauger – это семейный бизнес, специализирующийся на промышленном охлаждении и очистке воздуха. В настоящее время имеет 1300 сотрудников и оборот 250 миллионов евро . Штаб-квартира находится в Бринье недалеко от Лиона.

Что отличает компанию от других, так это то, что она на протяжении почти 50 лет обеспечивает проектирование, производство, монтаж, обслуживание и техническое обслуживание своих установок во Франции и во всем мире.

Действительно, CLAUGER экспортирует свои ноу-хау в более чем 90 стран и генерирует 46% своего оборота за границей .

CLAUGER выделяет 3 ключевых маркера компании:

- Мужчины:

С момента своего создания в 1971 году CLAUGER всегда оставалась компанией, ориентированной на человека. CLAUGER придает большое значение развитию своих команд. Компания поощряет и поддерживает личную инициативу, обучает сотрудников и т. д.

- Инновации

CLAUGER стремится помочь своим клиентам изменить ситуацию к лучшему. Прислушиваясь к их потребностям, CLAUGER внедряет инновации и предлагает производителям новые альтернативы.

- Удовлетворенность клиентов

CLAUGER работает с более чем 3000 клиентов – крупных групп или малых и средних предприятий – и устанавливает долгосрочные партнерские отношения, ориентированные на требования клиентов.

В ЗАКЛЮЧЕНИЕ,

этапы. Эта тема была особенно близка моему сердцу из-за трудностей, с которыми столкнулись многие производители. Эмпиризм, противоречивые технические мнения, эффективность весьма сомнительных решений…. Я уверен, что многие игроки в мире BVP могут понять эти слова. И все же сегодня подход и методы анализа развились. Технические решения, используемые для контроля климатических условий, сегодня богаты, хорошо адаптированы к продуктам BVP, и я считаю их эффективными.

Было интересно привлечь компанию CLAUGER, которая, в том числе, предлагает такие установки, как представленные в этой статье. Их понимание всех этих областей контроля температуры, влажности и скорости воздуха заслуживает внимания.

Не стесняйтесь обсуждать эти темы с вашими контактными лицами, которые являются производителями ферментационного оборудования, морозильников и т. д., а также с вашими партнерами по холодильному оборудованию. Они смогут направить вас к большей безмятежности и оптимизации.

д., а также с вашими партнерами по холодильному оборудованию. Они смогут направить вас к большей безмятежности и оптимизации.

Эта статья была написана Ронаном Ле Бурисом, основателем консалтинговой компании Hopi, занимающейся хлебопекарной, кондитерской и кондитерской промышленностью. Узнайте больше статей в консалтинговом блоге hopi, посвященном BVP

Вам понравился этот пост?

Пример использования системы фильтрации воздуха для коммерческой пекарни

Коммерческая пекарня устраняет переносимые по воздуху загрязняющие вещества и пыль, повышая безопасность, сокращая время простоя и снижая риск перекрестного загрязнения.

Скачать pdf

ИНФОРМАЦИЯ О КОМПАНИИ

Хорошо известная пекарня в Западной Пенсильвании, работающая с конца 70-х годов и обслуживающая коммерческие предприятия и розничные магазины по всему региону.

СИТУАЦИЯ

На хлебопекарном предприятии возникли проблемы, связанные с процессами, которые приводили к образованию избытка муки и приводили к скоплению взвешенных в воздухе частиц, которые в конечном итоге оседали на оборудовании и попадали в воздуховод для отвода возвратного воздуха, а также в другие части вентиляционных систем. Кроме того, ненужная мука в системе HVAC вызывала наслоение пыли, что увеличивало эксплуатационные расходы из-за частой замены фильтров, очистки воздуховодов и снижения эффективности передачи нагревательных/охлаждающих змеевиков.

Кроме того, ненужная мука в системе HVAC вызывала наслоение пыли, что увеличивало эксплуатационные расходы из-за частой замены фильтров, очистки воздуховодов и снижения эффективности передачи нагревательных/охлаждающих змеевиков.

АКЦИЯ

Компания связалась с местным представителем Camfil в поисках более качественных воздушных фильтров для крышных кондиционеров. Менеджер сегмента Camfil, специализирующийся на контроле загрязнения, вызванного технологическими процессами, осмотрел и проанализировал ситуацию. Контролировать внутреннее загрязнение можно с помощью оборудования, специально разработанного для непрерывной рециркуляции воздуха через отдельную систему фильтрации. Обследование участка показало, что требуются два CamCleaner производительностью 2000 кубических футов в минуту каждый. Блоки были установлены в оптимальных местах для улавливания загрязнений муки и улучшения схемы воздушного потока.

«Применение CamCleaners привело к меньшему количеству замен фильтров в вентиляционных установках и позволило установить фильтры с более высоким рейтингом MERV в основных производственных помещениях вентиляционных установок.

РЕЗУЛЬТАТ

После установки CamCleaner время уборки сократилось вдвое, отчасти потому, что мука, которая раньше попадала в другие помещения, теперь улавливалась CamCleaner из-за лучшей схемы воздушного потока. Впоследствии в крышных вентиляционных установках были установлены высококачественные воздушные фильтры для улучшения общей фильтрации воздуха. После установки CamCleaners срок службы крышных воздушных фильтров между заменами составляет до трех месяцев. Что не менее важно, они смогли установить фильтры с более высоким рейтингом MERV, которые могут улавливать более мелкие частицы грязи из наружного воздуха, что не только улучшает здоровье сотрудников, но и еще больше повышает качество выпечки на предприятии. Срок службы фильтров MERV 13/13A в CamCleaners составляет в среднем пять месяцев между заменами. Фильтры взвешивали один раз после извлечения, и было определено, что из воздуха фильтруется 17 фунтов муки. Несмотря на скопление муки на фильтрующем материале, система поддерживала постоянный поток воздуха. Падение давления при 2078 кубических футов в минуту составило всего 0,75 дюйма водяного столба, что указывает на оставшийся срок службы фильтров.

Падение давления при 2078 кубических футов в минуту составило всего 0,75 дюйма водяного столба, что указывает на оставшийся срок службы фильтров.

ФАКТЫ О CAMCLEANER 2000 CFM

- Более здоровые сотрудники

- Меньше уборки

- Удаляет частицы муки и других ингредиентов, находящихся в воздухе

- Снижает риск перекрестного загрязнения

- Чистые продукты, меньше сбоев в работе

- Снижение затрат на электроэнергию

«Фильтры были взвешены после извлечения, и было установлено, что фильтры собрали 17 фунтов муки из воздуха. Несмотря на большое количество захваченной муки, воздушный поток был сильным и не пострадал.

ДОКАЗАТЕЛЬСТВО

”Прошло около 18 месяцев с момента установки CamCleaners. Иногда я с удивлением обнаруживаю, что воздух в производственном помещении имеет более низкие показатели, чем наружный воздух. Я просто хотел поблагодарить вас и сотрудников Camfil за то, что нашли время поработать со мной над поиском подходящих модулей и их размещением».

– Владелец пекарни

Решения по чистому воздуху для процессов выпечки

Показать продукт

Привет-Фло ES

- Самый низкий средний перепад давления для обеспечения самых низких затрат на электроэнергию в отрасли.

- Может использоваться без предварительного фильтра для дальнейшего снижения затрат на электроэнергию.

- Карманный фильтр с самым долгим сроком службы в отрасли, меньше замен и меньше отходов.

- Запатентованный высокоуровневый наполнитель воздушной укладки, эксклюзивный для Camfil, оптимизированный по глубине для максимальной пылеемкости. Конические карманы

- обеспечивают контролируемое расстояние между носителями (CMS) для полного использования площади носителя.

- Транспортировочная ручка встроена в раму для облегчения обслуживания фильтра.

- Формованная пластиковая рама, без неровных краев, без повреждений карманов, без перепуска воздуха.

Допустимая длина собранной конструкции составляет 6м;

Допустимая длина собранной конструкции составляет 6м; С другой стороны, не переусердствуйте и не создайте проблем с продуктами , прилипающими к опорам или конвейерной ленте.

С другой стороны, не переусердствуйте и не создайте проблем с продуктами , прилипающими к опорам или конвейерной ленте. Далее в этой статье мы увидим, что однородность температуры, влажности и скорости воздуха можно описать с помощью карт окружающей среды .

Далее в этой статье мы увидим, что однородность температуры, влажности и скорости воздуха можно описать с помощью карт окружающей среды .  Например, использование жидкости с температурой -39°C вместо -40°C приводит к экономии потребления примерно на 5% без обязательного влияния на технологический процесс.

Например, использование жидкости с температурой -39°C вместо -40°C приводит к экономии потребления примерно на 5% без обязательного влияния на технологический процесс.