Применение воздуховодов разных видов | Центр вентиляции

Все типы воздуховодов делятся на жесткие, полужесткие и гибкие, каждый из которых имеет ряд своих преимуществ и недостатков, а также ориентирован на конкретную область применения. Любая вентиляционная система с принудительным движением воздуха подвергается вибрационным нагрузкам от работающих вентиляторов. Для снижения вибраций и шума специалисты рекомендуют встраивать в вентиляционную сеть глушители: трубчатые, цилиндрические, канальные, камерные или пластинчатые. Так изолируется основной источник шума, но есть еще и второстепенные – любой элемент вентиляционной сети изменяющий конфигурацию воздушного канала. К таким элементам относятся переходники, отводы, тройники, «утки» и другие фасонные изделия. В последнее время все чаще вместо переходных и фасонных деталей используют гофрированные гибкие воздуховоды и полужесткие, обладающие достаточно высоким звуко- и вибропоглощением. Применение таких рукавов позволяет исключить на монтаже большинство вспомогательных фасонных деталей за счет гибкости конструкции. В настоящее время рынок вентиляции способен предложить потребителю массу гибких и полужестких вентиляционных каналов из различных полимерных и синтетических материалов, однако наибольшим спросом продолжают пользоваться алюминиевые конструкции. При этом гибкий или гофрированный воздуховод может быть каркасным и бескаркасным. Вентиляционные воздуховоды гибкой и полужесткой конструкции изготавливаются в широком диапазоне диаметров. Средний диапазон рабочих температур для комбинаций «алюминий-полимер» составляет от -30°C до +120°C. В зависимости от материалов, диаметра проволоки, образующей каркас, и шага спирали, полужесткие вентиляционные рукава могут быть рассчитаны на давление до 2500 Па.ГИБКИЕ БЕСКАРКАСНЫЕ ВЕНТИЛЯЦИОННЫЕ РУКАВА

Гибкие алюминиевые воздуховоды преимущественно применяются в вентиляционных системах с низким давлением воздуха. Основой бескаркасного воздушного рукава является вспененный полиэтилен, поверхности которого (и наружная, и внутренняя) покрыты алюминиевой пленкой. Такие гибкие алюминиевые воздуховоды могут использоваться в вентиляционных системах для плавных поворотов магистрали, в качестве непротяженных прямолинейных участков сети, а также как фасонные элементы, например, тройники.ПОЛУЖЕСТКИЕ ВЕНТИЛЯЦИОННЫЕ РУКАВА С МЕТАЛЛИЧЕСКИМ СПИРАЛЬНЫМ КАРКАСОМ

Полужесткие звукопоглощающие каркасные воздуховоды в качестве основы имеют металлическую спираль, на которую наносятся три слоя: наружный и внутренний – из алюминиевой фольги, средний – из минерального волокна, которое является одновременно и звуко-, и теплоизолятором. Толщина утеплителя варьируется в пределах 25-50 мм. Внутренний слой может иметь микроперфорацию. Внешний слой – сплошной герметичный, поэтому одно из названий такого рукава – изолированный воздуховод. Не предназначенный для шумоизоляции воздуховод полужесткий каркасный выполняется из одного слоя фольги. Требования к воздуховодам при монтаже: – гибкие и полужесткие вентиляционные рукава должны монтироваться в полностью растянутом состоянии, иначе резко возрастет аэродинамическое сопротивление в сети; – вентиляционный рукав должен быть закреплен на стационарных траверсах или подвесах с шагом не более 1,5 м; – провисание воздуховодного рукава между соседними точками опоры – 50 мм максимум; – излишки воздуховода по длине магистрали не допускаются; – угол поворота на гибком участке не должен быть меньше проходного диаметра самого рукава; – алюминиевая оболочка может накапливать статическое электричество из воздуха, поэтому такие рукава следует заземлять. Какой бы материал для воздуховодов не был использован, внутренняя поверхность канала имеет микронеровности – шероховатость. При этом, чем выше шероховатость (хуже чистота поверхности), тем выше аэродинамические потери, и, как следствие, повышенное шумообразование. В силу конструктивных особенностей шероховатость внутренней поверхности гибких рукавов в любом случае хуже, чем у жестких вентиляционных каналов. Поэтому применение воздуховодов гибкой конструкции на протяженных прямолинейных участках вентиляционной магистрали крайне нежелательно.ЖЕСТКИЕ СПИРАЛЬНО-НАВИВНЫЕ ВОЗДУХОВОДЫ

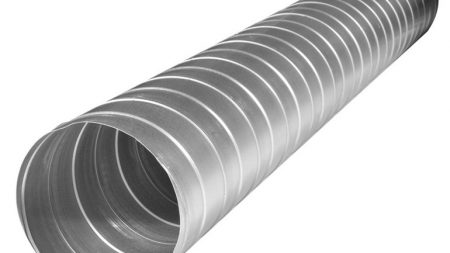

Если вентиляционная магистраль протяженная, то для снижения аэродинамических потерь нужно использовать жесткие вентиляционные каналы из тонколистового металла, которые в свою очередь делятся на прямошовные и спирально-навивные. Прямошовные металлические воздуховоды могут быть круглого, овального, прямоугольного и квадратного сечений, тогда как спирально-навивные – только круглого. Спирально-навивные воздуховоды с круглым сечением имеют лучшие аэродинамические характеристики, более дешевы в изготовлении и технологичны в монтаже. Навивные воздуховоды изготавливаются на специализированном оборудовании из оцинкованной или гальванизированной ленточной стали, а также из алюминия методом спиральной намотки. Данная технология позволяет изготавливать вентиляционные каналы в диапазоне диаметров проходного сечения от 100 мм до 1600 мм. Толщин металла – от 0,55 до 1,4 мм. Стандартная длина готового изделия – от 3 до 4 метров. Нормативно-техническая документация регламентирует следующие классы воздуховодов: «П» – плотные, «Н» – нормальные. Круглые спиральные воздуховоды относятся к классу «П», и с применением специальных герметиков при монтаже вентиляционной сети позволяют добиться практически полной герметизации системы. Воздуховоды класса «П» применяют, если статическое давление вентилятора в сети 1400 Па или более. Системы вентиляции с воздуховодами спирально-навивной конструкции предполагают монтаж магистрали с применением различных фасонных деталей: отводов под различными углами, тройников и переходов, крестовин и заглушек, клапанов и т.д.Спирально-навивные воздуховоды · ООО “ЛЁГКИЙ ВОЗДУХ”

Спирально-навивные воздуховоды – это свёрнутая в спираль лента из прочной стали. Крепление краёв осуществляется за счёт замка. Будучи расположенным по всей длине воздуховодов, он обеспечивает их надёжность. Кроме того, такое технологическое решение создаёт возможность производить изделия длиной 12 метров. Это является основным отличием и, одновременно, преимуществом по сравнению с вентиляционными каналами прямошовного типа.

Прежед всего спирально-навивной металлический воздуховод характеризуются прочной конструкцией, но сложен в производстве. Также находящийся снаружи изделия шов обрабатывается герметиком. В результате, отсутствие щелей препятствует снижению объёма транспортируемой воздушной массы.

Чтобы вентиляционная система работала оптимально, к воздуховодам предъявляются серьёзные требования. Промышленность выпускает много видов таких изделий. Но в результате самыми эффективными считаются спирально-навивные воздуховоды. Обусловлено это тем, что сопротивление транспортируемого по системе воздуха в данном случае минимально. Благодаря этому сокращаются затраты на приобретение основных компонентов системы вентиляции – приточной установки, вентилятора.

- Прежде всего, быстрота монтажа вентиляции;

- В воздушном потоке отсутствует явление турбулентности. По этой причине уровень шума снижается;

- Также воздух транспортируется равномерно с большой скоростью. Способствует этому большое давление, достигаемое за счёт отсутствия щелей;

- Значительный показатель энергосбережения;

- малозатратное обслуживание;

- И наконец привлекательный внешний вид.

Что примечательно, гибкие материалы допускается поворачивать и разворачивать множество раз. Однако эта возможность не касается спиральных полугибких изделий. Здесь проведение таких манипуляций необходимо минимизировать.

Вышеперечисленные факторы привели к тому, что спиральные воздуховоды встречаются очень часто. Их форма создаёт пространство для манёвренности. Иными словами, характерная изделиям гибкость обеспечивает простоту прокладки вентиляционных каналов в помещении.

- В результате это повышенное аэродинамическое сопротивление. Для уменьшения затрат и улучшения характеристик специалисты рекомендуют создавать вентиляционные каналы изначально полностью развёрнутыми спиральными воздуховодами. При этом шаг держателей, которыми закрепляется труба, должен быть таким, чтобы её провес не превышал 40 мм/м. Когда потребуется выполнить поворот трубы, его радиус должен быть в пределах 0,55 сечения вентиляционного канала. Если эти правила будут соблюдены, тогда монтаж конструкции пройдёт легко и слаженно.

www.lv-pro.ru

Воздуховод круглый спирально-навивной – ООО ПО “Уфимский вентиляторный завод”

Воздуховоды изготавливаются из оцинкованной стали в соответствии с требованиями ТУ 4863-001-75263987-2005 и СНиП 2.04.05.-91 вып. 1998 г. на оборудовании фирмы «Spiro International Group» (Швейцария) без нарушения цинкового покрытия на фальцевом соединении.

Герметичность всех деталей — класс «П» (плотные). Соединение воздуховодов — ниппельное с использованием силиконового герметика и с фиксацией саморезами или заклепками. Благодаря высокому качеству фальцевых соединений, конструкции фасонных частей и герметичности ниппельного соединения уменьшаются утечки воздуха и потери давления в сети, улучшаются шумовые характеристики.

Фасонные части имеют меньшую площадь относительно выпускаемых аналогов, что удешевляет стоимость воздуховодов в целом. В этом разделе приведены стандартные детали. Благодаря их разнообразию, Вы сможете подобрать из них почти весь комплект воздуховодов, необходимых по проекту в течение минимального времени.

Фасонные части имеют меньшую площадь относительно выпускаемых аналогов, что удешевляет стоимость воздуховодов в целом. В этом разделе приведены стандартные детали. Благодаря их разнообразию, Вы сможете подобрать из них почти весь комплект воздуховодов, необходимых по проекту в течение минимального времени. Высокая герметичность

Прямолинейные участки круглого воздуховода изготавливаются методом вальцовки из полос тонколистовой стали (штрипса). Свободные концы соединяются фальцевым замком, обеспечивающим герметичное замыкание контура. При монтаже отдельные элементы воздуховодов собираются между собой посредством ниппельного соединения с применением уплотняющих паст, что обеспечивает высокую герметизацию на всей длине воздуховодной трассы. Кроме того, ниппельное соединение не выходит за основной габарит воздуховода, в отличие от фланцевого, применяемого в монтаже прямоугольных вентиляционных каналов.

Прямой участок

Спирально-навивные воздуховоды

Традиционные технологии изготовления воздуховодов круглого сечения сводятся к вальцовке листового металла и фальцевому или сварному соединению шва, замыкающего контур. Главным недостатком такого производства воздуховодов является низкая производительность процесса. А поскольку сегодня спрос на воздуховоды и комплектующие вентиляционных систем только возрастает, приходится искать новые, более производительные технологии.

Технология изготовления спирально-навивных воздуховодов относится к наиболее прогрессивным на сегодняшний день. ООО ПО «УВЗ» предлагает вниманию клиентов спирально навивные воздуховоды круглого сечения в диапазоне диаметров Ø100 – Ø1250 мм. Класс герметичности – «П» (плотные), максимальное постоянное давление воздуха – 3000 Па, кратковременные перепады – до 5000 Па

Оборудование и технологии

Исходным материалом для изготовления воздуховода навивного является металлическая лента, иногда называемая штрипсом. Толщина ленты прямо пропорционально зависит от диаметра воздуховода (0,55…1,0 мм).

Штрипс, сматываясь с бобины, равномерно подается на спирально-навивной стан 600-U «SPIRO» («Spiro International Group», Швейцария). Металлическая лента свивается в спираль с плотным прилеганием торцов витков друг к другу. Для герметичности воздуховода спирального в процессе свивки торцы соединяются в фальцевый замок. Фальцевая спираль не только герметизирует сечение, но и придает конструкции дополнительную жесткость. То есть при равной толщине заготовительного материала и диаметре воздуховода спирально-навивная конструкция будет жестче, нежели обычный круглый воздуховод. А, следовательно, уменьшаются вибрации, улучшаются шумовые характеристики, появляется возможность экономии на шумоизоляции и монтажных материалах. Для больших диаметров спиральных воздуховодов прокатывается дополнительное спиральное ребро жесткости.

Линейная скорость подачи штрипса в навивной стан составляет 60 метров в минуту. Спирально-навивные технологии характеризуются высокой производительностью и качеством готовой продукции. А «поточные» технологии – не самый последний фактор ценообразования. Полная автоматизация процесса и высокая производительность позволили значительно снизить цены на воздуховоды навивные. Сегодня воздуховоды спиральные являются наиболее востребованными, поскольку органично сочетают в себе высокие показатели качества, низкую стоимость, удобство монтажа и экономичность в эксплуатации.

Поскольку штрипс свивается непрерывно, теоретически длина навивного воздуховода может быть бесконечной. Фактически же длина прямолинейного участка ограничивается возможностями транспортировки.

Одним из важнейших станков для производства воздуховодов и дымоходов является станок для сборки сегментных отводов MasterFitting, или горелокер (gorelocker). Технология фальцевого соединения сегментов пришла из Западных стран, где станок для сборки сегментных отводов широко известен как gorelocker. Такие станки бывают двух видов: компактные однопостовые станки серии gorelocker “Twist” и более производительные двухпостовые станки сборки отводов серии gorelocker “Duo”. Рабочий процесс сборки сегментного отвода состоит из двух последовательно выполняемых операций. Первая операция – развальцовка, при формировании одинарного или двойного борта (в зависимости от порядкового номера сегмента). Вторая операция – сборка (завальцовка). Оператор вручную соединяет развальцованные сегменты между собой и осаживает их на станке, путем формирования неразъемного пластического соединения.

Преимущества спирально-навивных воздуховодов

Спиральные воздуховоды изготавливаются только круглого сечения и обладают следующими преимуществами перед прямоугольными воздуховодами:

– высокая герметичность монтажных соединений;

– равномерность распределения воздушных потоков и низкое аэродинамическое сопротивление;

– возможность экономии на мощности вентиляторов за счет лучшей аэродинамики вентиляционной сети;

– меньшая металлоемкость и наружная площадь поверхности, что в свою очередь позволяет упростить монтаж и сэкономить на изоляционных материалах;

– удобство проведения профилактических работ.

Одинаковые типоразмеры обычных круглых и навивных воздуховодов являются взаимозаменяемыми, поэтому в монтаже можно использовать одни и те же фасонные части. Отдельные прямые участки между собой и с фасонными частями сопрягаются посредством ниппельного соединения с применением герметиков. Для дополнительной фиксации используются саморезные шурупы или заклепки.

www.ufaventzavod.ru