Изготовление круглых и прямоугольных воздуховодов

Изготовление круглых и прямоугольных воздуховодов

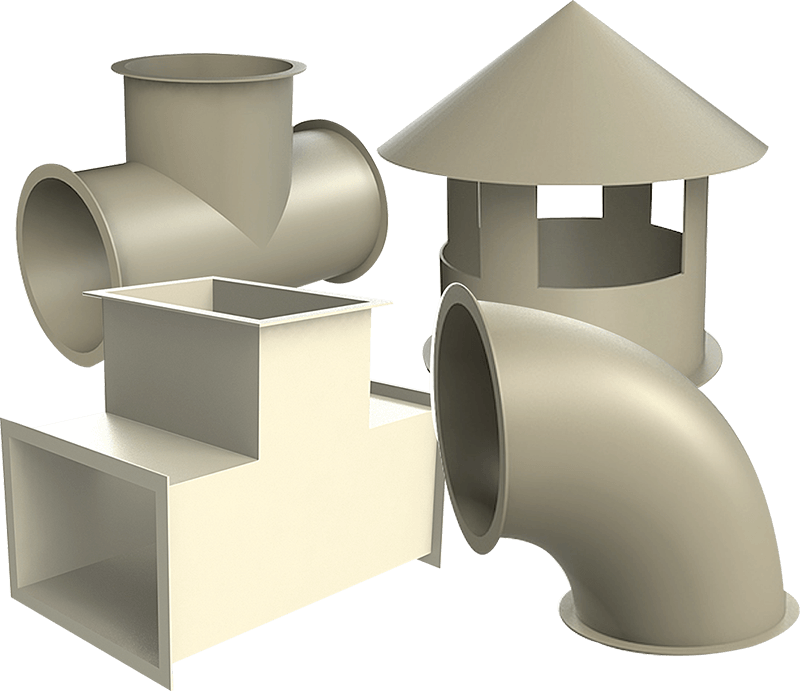

Одним из приоритетных направлений деятельности компании “ЕвроВентГруп” является производство воздуховодов, фасонных и нестандартных изделий. В зависимости от условий эксплуатации, наличия в воздухе агрессивных сред, кислот, щелочей, а так же требований заказчика, воздуховоды могут быть изготовлены из оцинкованной, нержавеющей, черной стали или цветных металлов. Наш ассортимент включает весь ряд воздуховодов: прямоугольные, круглые прямошовные и спирально-навивные.

Для изготовления воздуховодов, фасонных и нестандартных изделий компания «ЕвроВентГруп» использует самое современное оборудование, ведущих европейских и азиатских производителей: SPIRO (Швейцария), TRUMPF (Швейцария), RAS (Германия), TECNA (Италия), ASL (Китай).

Процесс производства воздуховодов

Круглые воздуховоды. Различают прямошовные и спирально-замковые (спирально-навивные), спирально-сварные. Прямошовные воздуховоды делают из листа стали. Кромки листа скрепляют на лежачем фальце. Вдоль всего воздуховода проходит прямой шов. Стандартная длина оцинкованной стали 2 и 2,5 метра. Длина круглых воздуховодов, как и прямоугольных, ограничена длиной листа. Поэтому и длина готового изделия не более 2,5 метров.

Прямошовные воздуховоды делают из листа стали. Кромки листа скрепляют на лежачем фальце. Вдоль всего воздуховода проходит прямой шов. Стандартная длина оцинкованной стали 2 и 2,5 метра. Длина круглых воздуховодов, как и прямоугольных, ограничена длиной листа. Поэтому и длина готового изделия не более 2,5 метров.

Неограниченную длину, можно получить, используя спирально-замковую технологию. Компания «ЕвроВентГруп» изготавливает спирально-навивные (спиральные воздуховоды) воздуховоды длиной до 12 метров. Основой является лента из стали, штрипс. На специальном оборудовании из этой ленты и формируют круглый воздуховод. При этом в местах стыков краев, по спирали, образуются прочные замки. Есть здесь и свой недостаток. На шов уходит около 15 % материала. У сварных воздуховодов такой проблемы нет. Вместо замка ленту сваривают внахлест.

Прямоугольные воздуховоды собирают двумя способами. Первый — метод сварки. Швы располагают на стенках воздуховода, часто в углах. Так изделие получает больше жесткости, становится прочней.

Сварные воздуховоды круглого и прямоугольного сечения изготавливаются из малоуглеродистой тонколистовой стали толщиной от 1,0 мм до 2,0 мм. При изготовлении сварных воздуховодов из черной стали используется полуавтоматическая сварка. Воздуховоды изготавливаются на фланцевых соединениях, покрываются грунтовкой. Область применения сварныхизделий из черной стали – системы дымоудаления, аспирации и пневмотранспорта и т.п.

Обратившись в компанию «ЕвроВентГруп», вы получите надежного и профессионального партнера, способного оказать весь комплекс услуг по проектированию, изготовлению, монтажу, гарантийному и сервисному обслуживанию систем вентиляции и кондиционирования предприятий общественного питания.

Изготовление воздуховодов и фасонных частей из винипласта

Категория:

Монтаж систем вентиляции

Публикация:

Изготовление воздуховодов и фасонных частей из винипласта

Читать далее:

Защита воздуховодов от коррозии

Изготовление воздуховодов и фасонных частей из винипласта

Воздуховоды и фасонные части круглого и прямоугольного сечения из винипласта изготовляют только на сварке из листов толщиной от 3 до 9 мм и длиной не более 2,5 м. Сначала воздуховоды и детали размечают с помощью стальной линейки, металлических угольников, шаблонов, транспортира и цветного карандаша. Металлические чертилки для разметки использовать нельзя, так как они оставляют риски на винипласте и тем самым уменьшают его прочность.

После разметки на заготовки винипласт разрезают на дисковой пиле с диаметром диска 250 мм и частотой вращения 2500 об/мин. Зубья у диска должны быть мелкими и острыми. Для резки винипласта используют также ручную ножовку. При подготовке под сварку по краям свариваемых листов снимают кромку, используя дисковую пилу или электрорубанок. На криволинейных поверхностях кромки снимают вручную драчевым напильником.

Зубья у диска должны быть мелкими и острыми. Для резки винипласта используют также ручную ножовку. При подготовке под сварку по краям свариваемых листов снимают кромку, используя дисковую пилу или электрорубанок. На криволинейных поверхностях кромки снимают вручную драчевым напильником.

При изготовлении прямоугольных воздуховодов, а также уголков винипласт предварительно нагревают в печах или с помощью электрических элементов только в местах изгиба. Гнутье винипласта производят на кромкогибочном механизме, причем нож механизма должен иметь радиус закругления, равный двум толщинам листа.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для изготовления воздуховодов круглого сечения листы винипласта перед формовкой нагревают в паровой или электрической печи до температуры 120° С. Для каждого диаметра воздуховодов изготовляют формы из листовой стали толщиной 2 мм, на которой происходит формирование царги. Затем царгу сваривают по продольному шву.

Затем царгу сваривают по продольному шву.

Для образования тройников и крестовин круглого сечения в готовой царге вырезают отверстие необходимого диаметра, к которому под заданным углом приваривают другую цилиндрическую часть. Отводы изготовляют путем соединения отдельных звеньев, отрезанных от готовой царги.

Отдельные участки воздуховода из винипласта соединяют на фланцах, изготовленных из винипластового уголка, поставляемого промышленностью или изготовляемого на монтажных заводах или мастерских. Для этого уголок нагревают в нагревательной печи, затем изгибают по оправке и концы его сваривают. Заготовку фланца вновь нагревают в печи, после чего надевают на пуансон и устанавливают под пресс, где заготовку рихтуют.

При изготовлении винипластовых деталей вентиляционных систем дроссель-клапанов, шиберов и др. все металлические детали (оси, болты) следует выполнять из нержавеющей стали, так как обычная сталь быстро разъедается коррозионными средами.

Воздуховоды из винипласта сваривают прутковым и контактным методами. При сварке винипластовых деталей применяют швы, аналогичные швам, которые используют при сварке металла. Наиболее распространенным швом является стыковой V-образный. Соединяемые кромки винипласта должны быть шероховатыми, для чего их обрабатывают драчевой пилой.

При сварке винипластовых деталей применяют швы, аналогичные швам, которые используют при сварке металла. Наиболее распространенным швом является стыковой V-образный. Соединяемые кромки винипласта должны быть шероховатыми, для чего их обрабатывают драчевой пилой.

В качестве сварочного материала применяют специальные вини-пластовые прутки диаметром 2,3 и 4 мм. Подготовленные к сварке детали устанавливают с требуемым зазором и закрепляют. Сварку производят сварочной электрической горелкой.

Рис. 1. Сварочная электрическая горелка:

1 – футляр с рукояткой, 2 —сопло для выхода горячего воздуха, 3 — греющая спираль, 4 — сопло для подачи сжатого воздуха, 5 — электрический шнур

Горелка состоит из металлического футляра с рукояткой, сопла для выхода горячего воздуха, греющей спирали, сопла для подачи сжатого воздуха и электрического шнура. Сжатый воздух от компрессора поступает в горелку, где электрической спиралью он нагревается до температуры 200 °С, и выходит через сопло. В струю воздуха, которую направляют в начало шва, вводят конец сварочного прутка. Пруток следует удерживать в вертикальном положении. На первый пруток укладывают последующие— до полного заполнения шва. Количество укладываемых прутков определяется в зависимости от толщины свариваемого материала. Качество сварки контролируют внешним осмотром и путем пробоя искровым инструментом.

В струю воздуха, которую направляют в начало шва, вводят конец сварочного прутка. Пруток следует удерживать в вертикальном положении. На первый пруток укладывают последующие— до полного заполнения шва. Количество укладываемых прутков определяется в зависимости от толщины свариваемого материала. Качество сварки контролируют внешним осмотром и путем пробоя искровым инструментом.

Винипластовые листы можно соединять также контактной сваркой. При этом виде сварки кромки листа из винипласта разогреваются до пластичного состояния, а затем специальным инструментом стыкуются и осаживаются под давлением.

Производство впускного воздуховода – S&A Industries

Производство воздухозаборных пористых воздуховодов для автомобильной промышленности

Используя наш опыт термокомпрессионного литья деталей для автомобильной промышленности, компания S&A Industries заключила контракт на изготовление этого впускного и выпускного воздуховода по индивидуальному заказу. Компрессионный пористый воздуховод был разработан для снижения шума в системах охлаждения аккумуляторов гибридных автомобилей. Цель состоит в том, чтобы подавать охлажденный воздух в ESS из салона, не создавая шума для пассажиров. Этот проект термокомпрессионного воздуховода позволил нам продемонстрировать наши многочисленные возможности помимо термокомпрессии, включая производство нетканых материалов, сварку горячей пластиной, склеивание, испытания на линии и сложную сборку. Производство и использование перерабатываемого нетканого полиэстера обеспечило снижение веса на 35% по сравнению с пластиковым воздуховодом. Он также обеспечивал термостойкость до 95°C и воздухопроницаемостью 10 л/дм

Компрессионный пористый воздуховод был разработан для снижения шума в системах охлаждения аккумуляторов гибридных автомобилей. Цель состоит в том, чтобы подавать охлажденный воздух в ESS из салона, не создавая шума для пассажиров. Этот проект термокомпрессионного воздуховода позволил нам продемонстрировать наши многочисленные возможности помимо термокомпрессии, включая производство нетканых материалов, сварку горячей пластиной, склеивание, испытания на линии и сложную сборку. Производство и использование перерабатываемого нетканого полиэстера обеспечило снижение веса на 35% по сравнению с пластиковым воздуховодом. Он также обеспечивал термостойкость до 95°C и воздухопроницаемостью 10 л/дм

, используемый во всем мире для гибридных и электрических транспортных средств, предлагает функции безопасности для защиты дорогих аккумуляторов, используемых в специальных транспортных средствах. Шумовые характеристики детали говорят сами за себя. Входной пористый воздуховод показал улучшение на 10 дБ по сравнению с формованным воздуховодом. Разгрузочный пористый канал давал до 5 дБ на более высоких частотах.

Разгрузочный пористый канал давал до 5 дБ на более высоких частотах.

После доставки воздуховода наш клиент был доволен всеми преимуществами продукта, а деталь соответствовала требованиям к интерьеру автомобиля и стандартам, установленным заказчиком. Свяжитесь с нами, чтобы узнать, как S&A Industries может термосжать идеальную деталь для вашего применения.

Основные моменты проекта термокомпрессионного формования

| Применяемые возможности/процессы |

| |

| Возможности 3D и моделирования | Программные возможности:

| |

| Используемый материал | Нетканый полиэстер | |

| Технические характеристики |

| |

| Особенности/преимущества |

| |

| Шумовые характеристики |

| |

| Промышленность |

| |

| Место доставки | Глобально | |

| Стандарты MET | АВТОМОБИЧЕСКИЕ ТРЕБОВАНИЯ | |

| Наименование продукта | Полюе шумоподавление | . НаверхКак насчет производственного процесса и характеристик гибкого термостойкого воздуховода Ecoosi? Гибкий термостойкий воздуховод Ecoosi изготовлен по инновационной технологии. Гибкий термостойкий шланг воздуховода Ecoosi означает воздуховод, который можно сжимать и удлинять. Некоторые воздуховоды, устойчивые к высоким температурам, нельзя растягивать, их можно только сгибать. Они должны быть гибкими в определенных сценариях. Гибкий вентиляционный канал, чтобы не занимать место, можно убрать, когда он не используется. Особенности: Хорошая термостойкость, высокая растяжимость и степень сжатия 10:1. Спиральная проволока используется для защиты от внешнего износа. Внешняя стальная проволока плотно зажимает стенку трубы. Радиус изгиба небольшой, и его нелегко перегнуть. Структура: Внешняя спиральная полоса из оцинкованной стали или полоса из нержавеющей стали Сырье: армирование спиральной проволокой из нержавеющей стали, специальное покрытие из стекловолокна, спиральная проволока: оцинкованная сталь; полоса из нержавеющей стали Температурный диапазон: от -60 °C до +400 °C, за короткое время может достигать +450 °C; Высокотемпературные гибкие воздуховоды получили широкое применение в промышленном производстве, что полностью решает многие проблемы традиционных гибких шлангов. |

Этот высокотемпературный воздуховод обладает высокой гибкостью, малым объемом, устойчивостью к высоким температурам, устойчивостью к истиранию, устойчивостью к положительному и отрицательному давлению, устойчивостью к кислотам и щелочам, а также огнестойкостью. Высокая стоимость производительности; антивибрационный; защита от внешнего износа за счет спиральной проволоки, хорошая устойчивость к щелочам и кислотам, высокая прочность, удобство транспортировки и хранения (складной), длительный срок службы и т. д. Наш гибкий воздуховод, устойчивый к высоким температурам, изготовлен из высококачественной ткани с покрытием из стекловолокна. в качестве сырья и покрыта высококачественной проволокой из нержавеющей стали в качестве опоры.

Этот высокотемпературный воздуховод обладает высокой гибкостью, малым объемом, устойчивостью к высоким температурам, устойчивостью к истиранию, устойчивостью к положительному и отрицательному давлению, устойчивостью к кислотам и щелочам, а также огнестойкостью. Высокая стоимость производительности; антивибрационный; защита от внешнего износа за счет спиральной проволоки, хорошая устойчивость к щелочам и кислотам, высокая прочность, удобство транспортировки и хранения (складной), длительный срок службы и т. д. Наш гибкий воздуховод, устойчивый к высоким температурам, изготовлен из высококачественной ткани с покрытием из стекловолокна. в качестве сырья и покрыта высококачественной проволокой из нержавеющей стали в качестве опоры. Помимо того, что выдвижной термостойкий воздуховод более удобен в использовании, стоимость транспортировки выдвижного воздуховода, устойчивого к высоким температурам, также относительно низка, поскольку он может быть сжат и занимает меньше места.

Помимо того, что выдвижной термостойкий воздуховод более удобен в использовании, стоимость транспортировки выдвижного воздуховода, устойчивого к высоким температурам, также относительно низка, поскольку он может быть сжат и занимает меньше места.